ในอดีตความกังวลเรื่องวิกฤตแรงงานเคยเป็นแค่แนวโน้มที่หลายๆ ฝ่ายคาดการณ์ว่าจะเกิดขึ้นในไม่ช้า ทว่าในปี พ.ศ.2560 ความกังวลนี้ได้อุบัติขึ้นจริง ประเทศไทยได้เข้าสู่สังคมสูงอายุเต็มรูปแบบ และมีหนุ่มสาววัยแรงงานเข้าสู่ตลาดแรงงานน้อยลงถึงขั้นติดลบเป็นประวัติการณ์

ในอดีตความกังวลเรื่องวิกฤตแรงงานเคยเป็นแค่แนวโน้มที่หลายๆ ฝ่ายคาดการณ์ว่าจะเกิดขึ้นในไม่ช้า ทว่าในปี พ.ศ.2560 ความกังวลนี้ได้อุบัติขึ้นจริง ประเทศไทยได้เข้าสู่สังคมสูงอายุเต็มรูปแบบ และมีหนุ่มสาววัยแรงงานเข้าสู่ตลาดแรงงานน้อยลงถึงขั้นติดลบเป็นประวัติการณ์

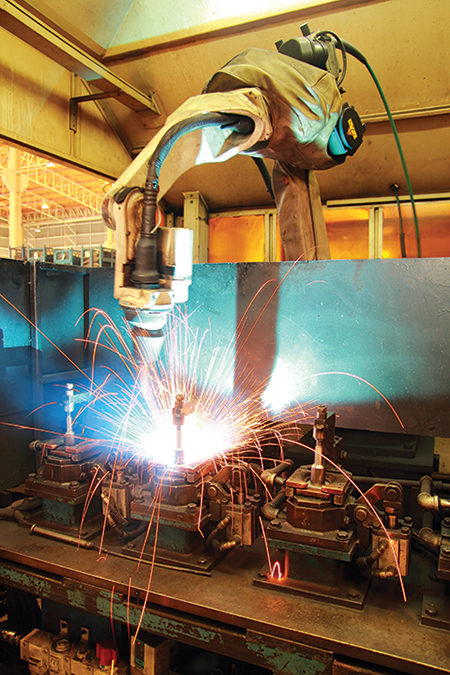

เหตุการณ์นี้เคยเกิดขึ้นมาแล้วกับบรรดาประเทศพัฒนาแล้วหรือกลุ่มประเทศอุตสาหกรรมก้าวหน้า ไม่ว่าจะเป็นสหรัฐอเมริกา หรือญี่ปุ่น มีการแก้ปัญหาทั้งในรูปแบบการขนเงินออกไปลงทุนยังต่างประเทศที่มีแรงงาน และในรูปแบบการเปลี่ยนมาใช้หุ่นยนต์และระบบอัตโนมัติ เพื่อแก้ปัญหาวิกฤตแรงงาน ค่าจ้างแรงงาน รวมถึงความรวดเร็วและแม่นยำในการทำงาน ตอนนี้ไทยเราก็ต้องเร่งแก้ปัญหานี้เช่นกัน

Do It or Die ถ้าไม่ไปก็ตกขบวน

กระแสไทยแลนด์ 4.0 ทำให้กระแสโรโบติกส์และเครื่องมือเครื่องจักรที่ถูกทำให้สอดรับกับระบบอัตโนมัติถูกจับตามอง ไม่ใช่แค่ในฐานะนวัตกรรมใหม่ แต่ยังถือเป็นความหวังของภาคอุตสาหกรรมที่จะเป็นยาดีแก้ปัญหาวิกฤตแรงงานได้

โดยสอดคล้องกับข้อมูลจากเวทีสัมมนา ‘พลิกเส้นทางวิศวะสู่ยุคดิจิทัล 4.0 โอกาสหุ่นยนต์ ทางรอดวิกฤตแรงงาน’ ในงาน THE GRAND METALEX 2016 จัดโดย REED TRADEX ที่มี รศ.ดร.ชิต เหล่าวัฒนา ที่ปรึกษาสถาบันวิทยาการหุ่นยนต์ภาคสนาม มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี มาให้ความรู้โดย รศ.ดร.ชิต ได้เล่าว่า…

“นอกจากการเข้าสู่สังคมสูงอายุและเกณฑ์ค่าแรงขั้นต่ำ 300 บาท ที่ทำให้เราประสบปัญหาวิกฤตแรงงานแล้ว ยังมีปัจจัยภายนอกที่ควบคุมไม่ได้อีกมาก เช่น การเลือกตั้งในสหภาพเมียนมาที่ทำให้แรงงานต่างด้าวกลับประเทศไป และไม่กลับมาทำงานทีประเทศไทยอีกเลย นั่นสะท้อนว่า แรงงานมนุษย์มีความไม่แน่นอน และมีความเสี่ยงมากกว่าระบบคอมพิวเตอร์และเครื่องจักร ยิ่งเมื่อพิจารณาจากสถิติจำนวนแรงงานในตลาด พบว่า เราขาดแคลนอย่างมากโดยเฉพาะในกลุ่มอุตสาหกรรมอาหาร เครื่องดื่ม และยารักษาโรค”

ย้อนกลับไปราว 30 ปี ประเทศไทยเริ่มมีการนำเข้าหุ่นยนต์หรือแขนกลมาใช้ในงานอุตสาหกรรม ยุคนั้นอุตสาหกรรมส่วนใหญ่ของเรายังใช้แรงงานมนุษย์ และแรงงานคนยังมีเหลือเฟือ แต่การเปลี่ยนผ่านและปฏิวัติอุตสาหกรรมระดับโลกในปัจจุบัน เรียกได้ว่าเป็นสถานการณ์บังคับ และถือเป็นจังหวะสำคัญของประเทศไทย ซึ่ง รศ.ดร.ชิต ใช้คำว่า “ถ้าไม่ไป เราจะตกขบวน”

นอกจากนี้ รศ.ดร.ชิต ยังแสดงทัศนะเกี่ยวกับวิวัฒนาการของอุตสาหกรรมไทยไว้อย่างน่าสนใจอีกว่าหากอุตสาหกรรม 3.0 หมายถึง การใช้ออโตเมชั่นและโรโบติกส์อย่างเต็มรูปแบบ ซึ่งหากว่ากันตามจริงแล้วอุตสาหกรรมไทยส่วนใหญ่ยังก้าวไปไม่ถึงจุดนั้น ฉะนั้น การตั้งเป้าว่าจะเข้าสู่อุตสาหกรรม 4.0 จึงเสมือนเป็นการเรียนข้ามชั้น ที่ยิ่งทำให้การเปลี่ยนแปลงครั้งนี้เป็นเรื่องยากและใหญ่ หันไปทางไหนดูเหมือนเจอแต่อุปสรรค แต่มองอีกแง่หนึ่งก็ถือเป็นการลงทุนที่ได้เปรียบ เพราะปรับตัวกันครั้งใหญ่รอบเดียวแต่ได้ผลสัมฤทธิ์สูง

“ตั้งเป้าให้สูงเข้าไว้ แม้ไปไม่ถึง อย่างน้อยก็เกือบถึง เราตั้งเป้าไว้ที่ 4.0 ถ้าไปไม่ถึง เราได้เป็นอุตสาหกรรม 3.5 ก็ยังดี” รศ.ดร.ชิต กล่าวไว้อย่างน่าสนใจ

ในสถานการณ์ที่เทรนด์โลกเปลี่ยน ทั้งการเข้ามาของเทคโนโลยีล้ำสมัยในราคาจับต้องได้ ผนวกเข้ากับวิกฤตขาดแคลนแรงงาน สถานการณ์ ‘Do It or Die’ นี้ ยิ่งทำให้เราไม่มีทางเลือกใดนอกจากขึ้นรถไฟแห่งการเปลี่ยนแปลงนี้ไปพร้อมกับชาติอื่นๆ

โอกาสของไทยอยู่ที่ชิ้นส่วน ไม่ใช่ตัวหุ่นยนต์

หุ่นยนต์และแขนกลในภาคอุตสาหกรรมนั้น ส่วนใหญ่มักถูกพูดถึงในมิติของการลงทุนซื้อ หรือพัฒนาระบบ เพื่อให้เข้ากับอุตสาหกรรมและธุรกิจเดิม อาทิ การใช้ระบบอัตโนมัติและหุ่นยนต์ในอุตสาหกรรมอาหาร เครื่องดื่ม ยาง ชิ้นส่วนยานยนต์ หรือโลจิสติกส์ ทว่ายังมีอีกมิติที่หลายฝ่ายมองว่าเป็นโอกาสทองของไทย นั่นคือ การปั้นตัวเองให้เป็นฮับหรือศูนย์กลางของการผลิตชิ้นส่วนและประกอบหุ่นยนต์ทั้งเพื่อขายในประเทศและส่งออกต่างประเทศ ทั้งนี้ การจะลงทุนตั้งโรงงานทำหุ่นยนต์ต้องดูความต้องการของตลาดเป็นสำคัญด้วย

หากมองภาพรวมการผลิตหุ่นยนต์เมื่อเทียบกับเจ้าตลาดแล้ว ประชากรหุ่นยนต์ในประเทศญี่ปุ่นมี 50-60 ล้านตัว สหรัฐอเมริกาประมาณ 30 ล้านตัว ส่วนในไทยยังมีเพียง 6-7 แสนตัว มีความต้องการหุ่นยนต์ปีละประมาณ 6-8 พันตัว และมีแนวโน้มจะมีความต้องการมากขึ้นเป็น 2-3 หมื่นตัวต่อปีในอีก 2 ปีข้างหน้า แต่ที่น่าสนใจกว่านั้น คือ ข้อมูลที่ รศ.ดร.ชิต กล่าวในเวทีสัมมนาว่า การจะลงทุนตั้งโรงงานผลิตหุ่นยนต์นั้่น แต่ละโรงงานจะอยู่รอดได้ก็ต่อเมื่อขายได้ปีละ 5,000 ตัว เมื่อนำมาเฉลี่ยกับแบรนด์ต่างๆ ที่ผลิตหุ่นยนต์อยู่แล้วในตลาดเกือบ 10 แบรนด์ นั่นเท่ากับว่า ความต้องการซื้อหุ่นยนต์หรือแนวโน้มออร์เดอร์ที่มียังไม่เพียงพอ จน รศ.ดร.ชิต ฟันธงว่า “การตั้งโรงงานผลิตหุ่นยนต์ไม่ใช่ทางของเรา”

ทั้งนี้ หากย้อนดูโมเดลการวางตัวเป็นฮับด้านการผลิตชิ้นส่วนยานยนต์และอิเล็กทรอนิกส์ของอุตสาหกรรมไทยที่วางฐานแข็งแกร่งทั้งด้านปริมาณและคุณภาพ จึงไม่ใช่เรื่องยากหากเราจะปรับตัวไปสู่การผลิตชิ้นส่วนหุ่นยนต์ กล่าวคือ แทนที่จะผลิตหุ่นยนต์ก็ควรหันมาผลิตชิ้นส่วนโดยไม่จำเป็นต้องมีแบรนด์หุ่นยนต์ของตัวเอง แต่ทำ ‘พาร์ทส์’ ให้ดี และปั้นตัวเองเป็นฮับด้านนี้ เพราะคู่แข่งน้อยกว่า กำไรเยอะกว่า และที่สำคัญคือ ง่ายกว่า

“หุ่นยนต์ทั้งตัวเป็นสินค้าที่ต้นทุนสูง แต่กำไรต่ำ เช่นเดียวกับรถยนต์ รถยนต์ทั้งคันกำไรเพียง 5% แต่ชิ้นส่วนยานยนต์กำไร 30– 40%

นอกจากนี้ เรามีศักยภาพไม่เพียงพอที่จะไปแข่งขันด้านฮาร์ดแวร์หรือซอฟต์แวร์กับรายใหญ่ของโลกที่สั่งสมประสบการณ์ ทั้งด้านองค์ความรู้ ความเชี่ยวชาญ และเขาเจาะตลาดมา 30-40 ปี สู้ไปก็เจ็บตัว ดังนั้น การลงทุนด้านฮาร์ดแวร์และซอฟต์แวร์จึงไม่ใช่คำตอบ” รศ.ดร.ชิต เปรียบเทียบให้เห็นภาพ

PUSH VS PULL: โยนเงินเข้าไป VS ดึงคนออกมา

คำว่า 4.0 มีคีย์เวิร์ดที่ความเป็นนวัตกรรม และนวัตกรรมจะเกิดขึ้นได้เมื่อมีการวิจัยและพัฒนา (R&D) ซึ่งไม่ใช่เรื่องใหม่ เพราะประเทศไทยมีสถาบันวิชาการและนักวิจัยมากมาย อีกทั้ง รัฐบาลยังให้ทุนสนับสนุนการวิจัยและพัฒนาอย่างจริงจังและต่อเนื่อง ทว่าในมุมมองของ รศ.ดร.ชิต กลับมองว่าสิ่งต่างๆ เหล่านี้ยังไม่ค่อยส่งผลเท่าไรนักในทางปฏิบัติ เช่นเดียวกับข้อครหา ‘วิจัยขึ้นหิ้ง’ ที่พูดติดปากใครหลายๆ คน

ฉะนั้น การเปลี่ยนผ่านครั้งนี้ ต้องไม่ใช่แค่ปฏิวัติระบบการผลิต แต่ต้องปฏิวัติกระทั่งการทำวิจัยและพัฒนา จากเดิม เคยใช้ Push Model คือ การให้ทุนแก่นักวิจัย และนำผลการวิจัยมาประยุกต์เข้ากับอุตสาหกรรม ซึ่ง รศ.ดร.ชิต มองว่าโมเดลนี้ถูกพิสูจน์แล้วว่าไม่ได้ผล จึงต้องเปลี่ยนเป็น Pull Model ที่ไม่ต้องโยนเงินทุนวิจัยเข้าไป แต่ดึงคนออกมา โดยให้เอกชนเป็นพระเอก ใช้ความต้องการของตลาดเป็นตัวตั้ง ส่วนนักวิชาการหรืออาจารย์มหาวิทยาลัยอยู่แถวสองเป็นกำลังสำรอง ทำหน้าที่สนับสนุนและให้ข้อมูลด้านองค์ความรู้

Pull Model จึงเป็นคำตอบที่ วิน-วิน ทั้งฝ่ายวิชาการและผู้ประกอบการ นอกจากนี้ ยังได้ผลิตภัณฑ์ที่มีคุณภาพและตอบโจทย์ความต้องการของตลาดได้อีกด้วย

โอกาสของวิศวกรไทยกับ ‘ค่าโง่’ ที่ไม่ควรจะเสีย

การลงทุนผลิตและวางระบบหุ่นยนต์สามารถคิดคำนวณคร่าวๆ เป็นค่าฮาร์ดแวร์ และซอฟต์แวร์ได้ประมาณ 30-40% เป็นค่าออกแบบระบบอีกประมาณ 30% ที่เหลือคือ ค่ายี่ห้อ หรือที่ รศ.ดร.ชิต ใช้คำว่า ‘ค่าโง่’

อย่างที่กล่าวมาข้างต้น ในตลาดหุ่นยนต์ หากไทยไม่แข่งเรื่องฮาร์ดแวร์และซอฟต์แวร์ เรายังเหลือ ‘ค่าออกแบบระบบ’ และ ‘ค่าโง่’ เป็นช่องว่างทางการตลาดและเป็นโอกาสทองของวิศวกรไทย

‘ค่าโง่’ ในที่นี้ หมายถึง ค่าซ่อมบำรุงที่แบรนด์ต่างๆ ยึดเอาไว้ ไม่ถ่ายทอดองค์ความรู้ด้านเทคโนโลยี (Technology Transfer) ให้ลูกค้า กล่าวคือ ติดสัญญาทาส ผูกขาดเทคโนโลยี เราซื้อขาดหุ่นยนต์และระบบเขามา แต่กลับต้องเซ็นสัญญาซ่อมบำรุงรายปีให้แบรนด์นั้นๆ ด้วย

“ผู้ประกอบการต้องซื้อเป็น ต้องเลือกอย่างฉลาด ไม่ใช่เห็นว่าเป็นของนอกแล้วจะดีทั้งหมด เราต้องรู้ว่าเราต้องการอะไร และแบรนด์ไหนรุ่นไหนตอบโจทย์เรา ที่สำคัญคือ ต้องซ่อมเป็น ต้องไม่ติดสัญญาทาส ค่าซ่อมบำรุงเป็นหนึ่งในค่าใช้จ่ายที่มีนัยสำคัญ ฉะนั้น ซื้อแล้วต้องส่งต่อความรู้ด้านเทคโนโลยีด้วย ให้เราซ่อมบำรุงเองได้ ปรับประยุกต์ได้ โมดิฟายด์ระบบได้”รศ.ดร.ชิต กล่าวไว้อย่างน่าสนใจ

ฉะนั้น เทรนด์ความต้องการซื้อและลงทุนหุ่นยนต์ในภาคอุตสาหกรรมของไทยปีละ 2 – 3หมื่นตัวนั้น นับว่าเป็นตลาดใหญ่ และมีมูลค่า

รศ.ดร.ชิต เชื่อมั่นเป็นอย่างยิ่งว่า เทคโนโลยีที่เกิดขึ้นใหม่รายวันนี้ ไม่ได้ไฮเทคเกินความสามารถของวิศวกรและช่างเทคนิคของไทยที่มีศักยภาพในการออกแบบ ซ่อมบำรุง และปรับประยุกต์ระบบ ซึ่งถ้าคนของเราทำได้ก็ไม่ต้องเสียค่าโง่ให้แบรนด์ต่างประเทศอีกต่อไป

เหตุนี้เอง การพัฒนาทรัพยากรมนุษย์จึงเป็นหัวใจสำคัญ นอกจากวิศวกรต้องขยันอัพเดทตัวเองให้เข้ากับเทคโนโลยีที่ใหม่ๆ ที่เข้ามาแล้ว ยังมีแรงงานเดิมที่ผู้ประกอบการต้องรับผิดชอบอนาคตพวกเขาโดยการพัฒนาทักษะหรือฝีมือแรงงานให้สอดคล้องกับเครื่องมือเครื่องจักรและระบบใหม่ๆ

“ทุกการเปลี่ยนแปลง ย่อมทำให้องค์กรบาดเจ็บ ฉะนั้น ต้องบริหารทรัพยากรมนุษย์ให้ดี จัดคนที่ตัวเองมีให้อยู่ถูกที่ถูกทางและเหมาะสม องค์กรจะรอดหรือไม่รอด วัดกันที่ตรงนี้” รศ.ดร.ชิตกล่าวทิ้งท้าย

เหมือนคำถามโลกแตกที่ว่า คอมพิวเตอร์กับคน ใครฉลาดกว่ากัน?

หลายครั้ง คอมพิวเตอร์ฉลาดกว่า แต่อย่างไรก็ตาม คน คือ ผู้คิดค้น พัฒนา ซ่อมแซม และวางระบบคอมพิวเตอร์ ฉะนั้่น ถึงแม้ประเทศกำลังอยู่ในวิกฤติแรงงานขาดแคลน แต่การพัฒนาฝีมือคนก็ถือว่าเป็นการพัฒนาที่ยั่งยืนกว่าการพึ่งพิงเพียงระบบคอมพิวเตอร์ในระยะยาว