ในการแก้ปัญหาด้านคุณภาพในสถานประกอบการ โดยเฉพาะสถานประกอบการแบบวิสาหกิจขนาดกลางและขนาดย่อมที่มีกำลังคนอย่างจำกัด หนึ่งคนทำงานหลายหน้าที่อาจทำให้คุณภาพของงานที่ออกมาอาจจะเพียงพอสำหรับการปฏิบัติงานในแต่ละวันเท่านั้น

โดยทั่วไปผู้ปฏิบัติงานควรมีลักษณะ

การทำงานอยู่ 3 ระดับ คือ

- งานประจำที่ตนเองมีหน้าที่ที่ต้องปฏิบัติ เช่น นักบัญชีมีหน้าที่บันทึกค่าใช้จ่ายทางบัญชีให้ถูกต้องตามหลักการบัญชี วิศวกรซ่อมบำรุงมีหน้าที่ซ่อมบำรุงเครื่องจักรที่ตนเองรับผิดชอบในแต่ละวัน

- งานที่ต้องปรับปรุง หมายถึง การคิดเพื่อทำการปรับปรุงงานประจำที่ตนเองทำ เพื่อการปรับปรุงให้การทำงานรวดเร็วขึ้น ตนเองมีความสะดวกมากขึ้น เช่น แต่ดั้งเดิม เคยขนส่งสินค้าโดยการยกของจากที่หนึ่งไปสู่อีกที่หนึ่ง ได้ปรับปรุงโดยการจัดซื้อรถเข็น ทำให้ลดความเจ็บป่วยเนื่องจากการปฏิบัติงานลง ทำให้การขนส่งมากขึ้น ได้จำนวนสินค้ามากขึ้น และนี่คือแนวคิดในการปรับปรุงงานให้ดีขึ้นนั่นเอง

- การวางแผนงานในอนาคต เป็นการวางแผนงานล่วงหน้าสำหรับงานที่จะทำในอนาคต อนาคตอาจหมายถึงการวางแผนรายสัปดาห์ รายเดือน รายไตรมาส รายปี เพื่อวางแผนงบประมาณในการจัดซื้ออุปกรณ์ที่เสียหาย เป็นต้น

สำหรับสถานประกอบการแบบวิสาหกิจขนาดกลางและขนาดย่อมที่มีกำลังคนอย่างจำกัด หนึ่งคนอาจจะปฏิบัติหลายหน้าที่ การแก้ไขปัญหาที่ผ่านมาจะเป็นการดับไฟเท่านั้น เมื่อปัญหานั้นหมดไปจึงกลับไปทำหน้าที่ของตนเองโดยมิได้วางแผนการป้องกันในระยะยาว จึงทำให้การยกระดับงานไปสู่การปรับปรุงและระดับการวางแผนในอนาคตอาจมีน้อย จึงทำให้ผู้บริหารในสถานประกอบการควรกระตุ้นการยกระดับ โดยการจัดกลุ่มกิจกรรมการปรับปรุงทางคุณภาพขึ้นมาเป็นลักษณะกิจกรรมกลุ่ม เพื่อให้ทุกคนในส่วนที่เกี่ยวข้องเข้าแก้ปัญหาร่วมกัน

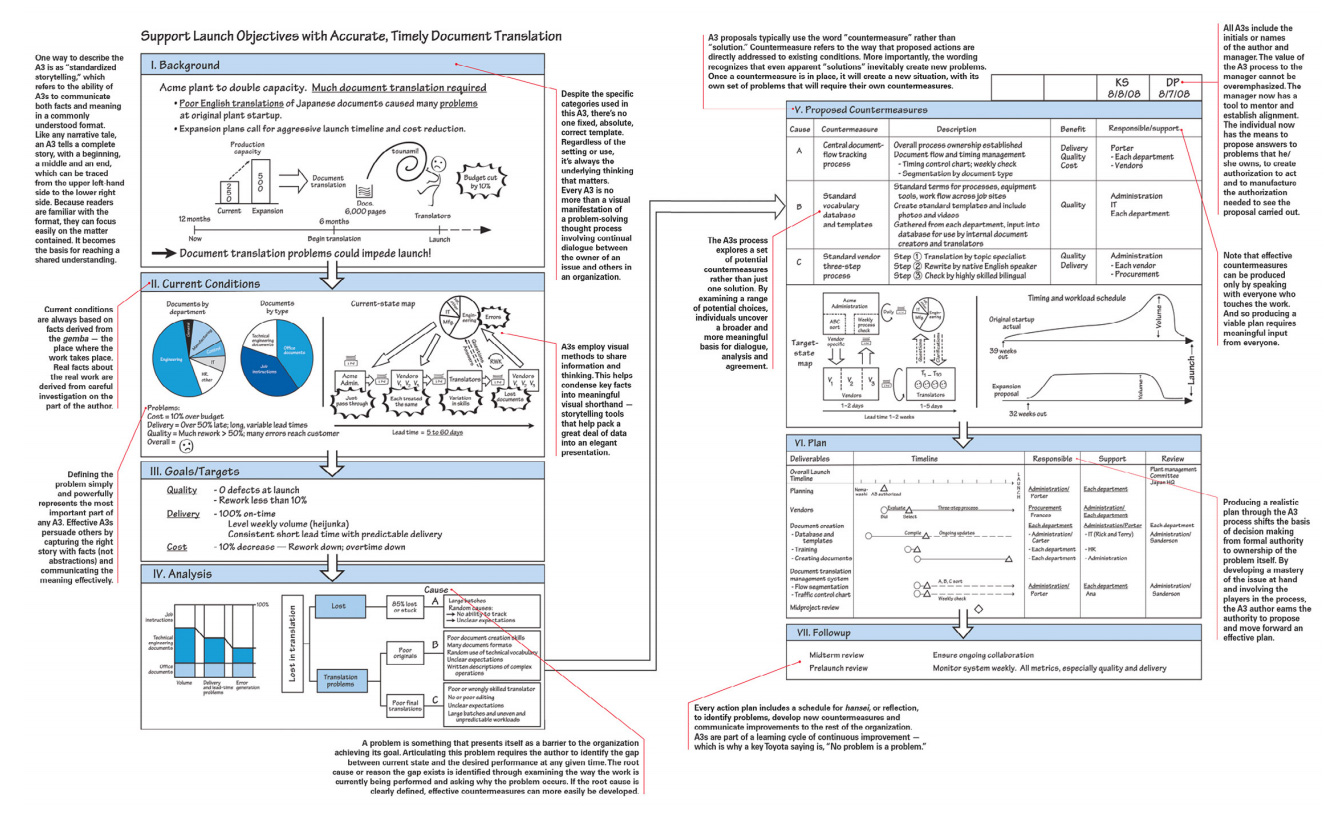

ในบทความนี้จะขอกล่าวถึงเครื่องมือชนิดง่ายอย่างหนึ่ง คือ การใช้กระดาษ Size A3 ที่สามารถปรับปรุงความสามารถการแก้ปัญหาและหาแนวทางการป้องกันปัญหาทางคุณภาพได้อย่างมีประสิทธิภาพ และผลลัพธ์ที่ได้อีกประการหนึ่ง คือ การได้ทำงานกันเป็นทีมงาน ซึ่งทีมงานรู้จักกันมากขึ้นและเข้าใจในหน้าที่ของทีมงานมากขึ้นด้วย

|

ก่อนที่เราจะเข้าสู่เนื้อหาของการรายงานแบบ A3 ขอกล่าวถึง ลักษณะของปัญหา โดยคำนิยามของปัญหา คือ ผลต่างระหว่างความคาดหวังหรือผลลัพธ์จากการกระทำหรือการปฏิบัติใดๆ ที่มีการตั้งเป้าหมายไว้แล้ว กับผลลัพธ์จากการปฏิบัติจริง สิ่งที่ไม่เกิดปัญหา คือ การไม่เกิดผลต่างของความคาดหวังกับผลลัพธ์จากการปฏิบัติ นั่นคือ การบรรลุเป้าหมายของการปฏิบัตินั่นเอง

แต่ในความเป็นจริงแล้ว เราไม่สามารถปฏิบัติแล้วได้ผลลัพธ์เป็นไปตามความคาดหวังในทุกๆ เรื่องได้ เช่น แม่ต้องการให้ลูกสอบเข้าโรงเรียนมัธยมอันดับหนึ่งของประเทศจึงทุ่มทุนในการส่งลูกเรียนกวดวิชาในราคาแพงและในวันสอบเข้าสอบที่กรุงเทพฯ ได้เสียค่าเดินทางและค่าที่พักเป็นเงินที่สูง เมื่อประกาศผลสอบปรากฏว่าลูกสอบไม่ติดปัญหาจึงเกิดขึ้น หรือยกตัวอย่างในโรงงานอุตสาหกรรม เช่น การซ่อมแซมเครื่องจักร เครื่องฉีดพลาสติกเครื่องหนึ่งที่ผู้จัดการฝ่ายซ่อมบำรุงได้ตั้งเป้าหมายไว้ว่า เมื่อเครื่องจักรเสียแบบกะทันหันจะต้องซ่อมแซมให้กลับมาใช้งานได้ดังเดิมโดยใช้เวลาในการซ่อมแซมไม่เกิน 60 นาทีในแต่ละสัปดาห์ แต่ปรากฏว่าทีมงานได้ซ่อมแซมเครื่องจักรโดยใช้เวลาเฉลี่ย 120 นาที ซึ่งเกินเวลาที่กำหนดไว้ปัญหาจึงเกิดขึ้น

เมื่อพบปัญหาจากประสบการณ์ของผู้เขียน อันดับแรกที่ควรคำนึงถึง คือ ลักษณะของปัญหาเป็นปัญหาเชิงคุณภาพในส่วนของปัจจัยการผลิตหรือปัญหาโดยทั่วไป ตัวอย่างของปัญหาเชิงคุณภาพ เช่น ปัญหาของเสีย ปัญหาเครื่องจักรเสีย ปัญหาวัตถุดิบที่ไม่ได้คุณภาพ และปัญหาของพนักงานที่ไม่ปฏิบัติตามมาตรฐานที่วางไว้ ปัญหาการส่งมอบสินค้าสำเร็จรูปที่ไม่ทันตามกำหนด หรือปัญหาทั่วไป เช่น การเกิดข้อขัดแย้งกันของเพื่อนร่วมงาน ปัญหาเชิงอารมณ์ของลูกค้าหรือผู้รับบริการ

ถ้าเป็นปัญหาทั่วไปที่กล่าวมา ผู้ประสบปัญหาควรแยกแยะพิจารณาว่าสามารถแก้ปัญหานั้นๆ ด้วยตนเองหรือเพื่อนร่วมงาน หรือปรึกษาผู้บังคับบัญชาได้หรือไม่ถ้าได้ควรแก้ไขปัญหาเหล่านั้นไปเลย

แต่ถ้าเป็นปัญหาในเชิงคุณภาพดังที่กล่าวมา ควรพิจารณาว่าเป็นปัญหาที่ซับซ้อนหรือไม่ มีผู้เกี่ยวข้องมากน้อยเพียงใด ถ้ามีผู้เกี่ยวข้องมากเกินกว่า 2 หน่วยงานขึ้นไปควรจัดการประชุมและตั้งทีมงานเพื่อแก้ปัญหาและป้องกันอย่างเป็นระบบโดยใช้หลักการ QCC Q.C.C. มาจากภาษาอังกฤษว่า Quality Control Circle ซึ่งแปลว่า วงจรการบริหารกลุ่มคุณภาพ เป็นการวิเคราะห์ปัญหาเชิงคุณภาพโดยการตั้งทีมงาน ทีมงานนี้ควรมาจากหน่วยงานที่เกี่ยวข้องกัน เช่น ปัญหาของเสียในกระบวนการผลิต ควรมีทีมงาน คุณภาพ ทีมฝ่ายผลิต ทีมควบคุมกระบวนการ ฝ่ายวางแผนการผลิต ฝ่ายซ่อมบำรุง เป็นต้น

ขั้นตอนสู่การแก้ไขปัญหาคุณภาพ

จากนั้น ขั้นตอนถัดไปควรจะเก็บข้อมูลสถานการณ์ในปัจจุบัน ว่าปัญหานั้นเกิดมากน้อยเพียงใด โดยการเก็บข้อมูล เป็นกะ เป็นรายวัน รายสัปดาห์ รายเดือน รายไตรมาส รายครึ่งปี รายปี เป็นต้น เพื่อพิจารณาข้อมูลทำให้เกิดแนวโน้มของปัญหาที่เกิด พิจารณาขอบข่ายของปัญหา โดยการออกแบบการเก็บข้อมูลโดยใช้แผ่นตรวจสอบ (Checksheet) และการใช้แผนภูมิ Histrogram และแผนภูมิพาเรโต้ (Parato Diagram)

ขั้นตอนถัดไป ควรบ่งชี้รากเหง้าสาเหตุของปัญหา ในการแก้ปัญหาเชิงคุณภาพมีเครื่องมือที่ใช้ในการวิเคราะห์สาเหตุของปัญหาหลายแบบ เช่น การใช้เทคนิคการวิเคราะห์โดยใช้แผนผังก้างปลา (Fishbone Diagram) เป็นต้น

จากนั้น สร้างแนวคิดการแก้ไขปัญหาและการป้องกัน โดยการคัดเลือกแนวทางการแก้ไขและป้องกันอย่างถาวรผ่านการระดมสมองของทีมงาน ควรคิดนอกกรอบที่เป็นอยู่โดยพิจารณาความเป็นไปได้เชิงเทคนิคและข้อเท็จจริงที่สมเหตุสมผล และความคุ้มค่าในการลงทุน เช่น การซ่อมแซมเครื่องจักรอาจใช้งบประมาณที่สูงมาก อาจไม่คุ้มค่าในการลงทุนเมื่อเทียบกับการสั่งเครื่องจักรใหม่ที่มีความทันสมัยมากกว่า

ขั้นตอนถัดไป ให้ทีมงานวางแผนแก้ไขจากแนวคิดการแก้ปัญหาในขั้นตอนที่แล้ว โดยการวางแผนแบบโครงการว่าแผนงานมีรายละอียดอย่างไร จัดทำแล้วเสร็จเมื่อไร ใครเป็นผู้ปฏิบัติ เพื่อให้ทราบว่าการแก้ปัญหาทั้งหมดจะเสร็จสิ้นโครงการเมื่อไร เดือนอะไร ปีอะไร เป็นต้น รวมถึงการของบประมาณในการแก้ไขและการป้องกันเพื่อขออนุมัติกับผู้บริหารระดับสูงต่อไป

หลังจากนั้น ภายหลังที่ผู้บริหารระดับสูง อนุมัติ งบประมาณและโครงการแล้ว นำโครงการนั้นไปปฏิบัติ แก้ไขและการป้องกันตามลำดับ

ภายหลังจากการปฏิบัติแล้ว เมื่อได้รับผลลัพธ์ตรงตามที่คาดหวัง ทีมงานควรวางแผนการสร้างมาตรฐานใหม่เมื่อเทียบกับมาตรฐานเดิม โดยการแก้ไขเอกสารมาตรฐานการปฏิบัติงานใหม่ พร้อมใช้งานได้ในจุดใช้งาน

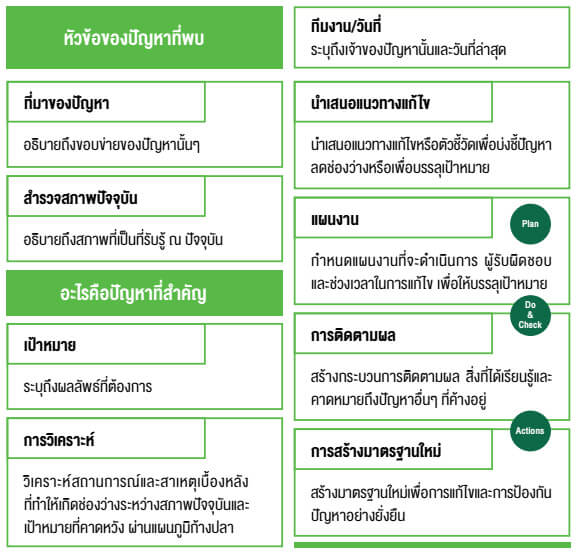

จากนั้น นำกระดาษ A3 มาแบ่งเป็นช่อง 9 ช่อง ตามที่กำหนด ดังรูป

ในระหว่างการดำเนินกิจกรรมการปรับปรุง มีเทคนิคการบริหารการจัดการโครงการ โดยการนำตาราง A3 ติดแสดงสถานะของโครงการ และแจ้งให้ทีมงานและผู้ที่เกี่ยวข้องทราบเป็นระยะๆ ตามความถี่ที่กำหนดผ่านการประชุมรายสัปดาห์ ประชุมรายวัน เป็นต้น และเมื่อเสร็จสิ้นโครงการแล้ว ควรนำรายงาน A3 ที่แล้วเสร็จติดประกาศในสายการผลิต โดยมีกุศโลบายเป็นการสร้างความภูมิใจให้ทีมงานว่าสามารถแก้ปัญหาและพิจารณา

EXECUTIVE SUMMARY

For those SMEs establishments with limited manpower, which one person may be responsible for several work positions, the past problem solving was to fix it at hand only, which such person shall go back to what he really does when those problems were gone without making a long term prevention plan. This lessened the chance of work upgrading toward the future improvement and plan making procedures. Thus, executives in establishment should encourage the upgrade by arranging quality improvement activity in the form of group activity to encourage joint problem solving.

Using A3 size paper is a tool that can efficiently improve the capability of problem solving and seek for prevention guideline of quality problem, while another benefit received is that all colleagues shall work together as a team, which allows all colleagues to interact one to another very well and understand the duty of teamwork better as well.

This simple tool requires just A3 size paper developed by Toyota, however, to apply this concept executives need to understand PDCA cycle

comprised of:

1. Plan – means to make quality problem solving plan before taking action.

2. Do – means to take strictly action for solving problem based on made plan.

3. Check – means verification from the past action whether it has directly treated the cause of incurred problem.

4. Actions – means the permanent improvement to permanently eliminate the problem in the future.