จากประสบการณ์ที่ผ่านมา ในการเป็นผู้อำนวยการฝ่ายคุณภาพและเป็นประธานโครงการการปรับปรุงอย่างต่อเนื่องในโรงงานเครื่องใช้ไฟฟ้าและอิเล็กทรอนิกส์แห่งหนึ่ง พบว่าทีมงานของโครงการการปรับปรุงอย่างต่อเนื่องที่ถูกตั้งขึ้นมานั้นมาจากการรวมตัวกันเฉพาะกิจของหน่วยงานต่างๆ ตามวัตถุประสงค์ของการปรับปรุง เช่น กรณีของผู้บริหารที่ต้องการปรับปรุงของเสียในการผลิต จึงมุ่งไปสู่การลดของเสียแบบใช้เทคนิคหรือเครื่องมือทางสถิติเข้ามาปรับปรุง เมื่อลดของเสียลงแล้ว ทีมงานจึงกลับไปสู่งานตามหน้าที่ตามที่ตนเองรับผิดชอบวันเวลาผ่านไป โครงการที่เคยปฏิบัติได้ถูกนำไปบรรจุเป็นองค์ความรู้ในองค์กร แต่เมื่อพิจารณาจากโครงการที่สัมฤทธิ์ผลแล้ว ในมุมมองของภาพรวมทำให้โครงการต่างๆ ที่ทำเป็นการลงมือแก้ไขปัญหาอย่างสะเปะสะปะ ไม่สามารถสะท้อนกลับไปถึงลูกค้าหรือยกระดับสายการผลิตให้มีประสิทธิภาพอย่างสูงสุดได้อย่างต่อเนื่องหรือขยายผลไปสู่สายการผลิตหรือหน่วยงานอื่นๆ ได้อย่างต่อเนื่อง

ในบทความนี้จะสะท้อนถึงผู้อ่านซึ่งเป็นนักอุตสาหกรรม วิศวกรคุณภาพหรือวิศวกรการผลิตที่ได้รับโจทย์จากผู้บริหารในการปรับปรุงคุณภาพสายการผลิต โจทย์ที่ได้รับมักหนีไม่พ้นในเรื่องของการลดของเสีย การเพิ่มผลิตภาพในรูปแบบของการเพิ่มความเร็วการผลิต การลดความสูญเปล่า 7 ประการในสายการผลิต การลดความสูญเสียของเครื่องจักร ความเข้าใจของการปฏิบัติงานของพนักงานในสายการผลิต ปัญหาเชิงคุณภาพของวัตถุดิบที่ไม่ได้ตามข้อกำหนดตามแนวทาง Lean หรือ โครงการ Six Sigma เป็นต้น ท่านอาจจะมีคำถามว่าควรจะเริ่มต้นการปรับปรุงอย่างไร ตำแหน่งใดในสายการผลิตหรือในสายธารแห่งคุณค่าที่ได้ระบุมาก่อนหน้านี้ดี

ในการปรับปรุงควรเริ่มจากการเดินสำรวจสายการผลิตผ่านหัวข้อความสูญเปล่า 7 ประการ และจัดการระดมสมองผ่านการจัดทำสายธารแห่งคุณค่า หรือ VSM (Value Stream Mapping) ควรระบุตำแหน่งของความสูญเปล่าที่เกิดขึ้นใน VSM เพื่อพิจารณาตำแหน่งในการปรับปรุง ซึ่งได้กล่าวไปแล้วในบทความตอนที่ผ่านมา

ก่อนจะกล่าวถึงการปรับปรุง ควรทราบหลักการหรือ ทฤษฎีหนึ่ง ที่เรียกว่า ทฤษฎีข้อจำกัด (Theory of Constraint) หรือ TOC ซึ่งผู้ที่คิดค้นทฤษฎีนี้ คือ นักฟิสิกส์ชาวอิสราเอลนามว่า Dr. Eliyahu Goldratt ซึ่งได้แต่งหนังสือชื่อ The Goal ในทฤษฎีนี้ ได้กล่าวว่า “ทุกระบบต้องมีอย่างน้อยหนึ่งแห่งที่เป็นคอขวด (Bottom Neck) หรือเป็นข้อจำกัดของทั้งระบบนั่นเอง”

ทฤษฎีจะทำการเปรียบเทียบองค์กรกับสายโซ่ ซึ่งส่วนหรือแผนกต่างๆ ในองค์กรเปรียบเสมือนข้อโซ่ที่ร้อยโยงใยเข้าด้วยกันเป็นสายโซ่ ทุกๆ ส่วนต้องทำงานร่วมกันเพื่อให้บริษัทบรรลุจุดประสงค์

อย่างไรก็ตาม ในสายโซ่จะมีข้อโซ่อย่างน้อย 1 ข้อโซ่ที่อ่อนแอที่สุด หรือที่เรียกว่า The Weakest Link (จุดอ่อนของระบบ) ในการที่จะเพิ่มประสิทธิภาพให้ระบบจะต้องรู้ว่า อะไรคือจุดอ่อนของระบบ และหาทางจัดการกับจุดอ่อนนั้นๆ จุดเด่นที่สำคัญอีกประการหนึ่งของ TOC ก็คือการปรับปรุงด้วยการหาทางเพิ่มประสิทธิภาพของทั้งระบบ ไม่ใช่ทำให้เกิดผลดีเฉพาะจุดย่อยๆ เพราะการทำเช่นนั้นผลออกมาอาจจะไม่ได้เป็นการเพิ่มประสิทธิภาพของทั้งระบบ

ตัวอย่างในชีวิตประจำวันที่เป็นตัวอย่างง่ายๆ เพื่อให้ท่านเข้าใจในข้อจำกัดของระบบ คือ การเดินป่าของนักท่องเที่ยวกลุ่มหนึ่งที่มีจำนวน 20 คน แต่ละคนสามารถเดินได้เป็นระยะทาง 5 กิโลเมตรต่อชั่วโมง สมมุติว่าระยะทางที่กำหนด กำหนดให้เดินป่าในระยะทางที่ 40 กิโลเมตร ถ้าเปรียบเทียบการเดินป่าในกรณีนี้ ในทางคณิตศาสตร์ควรจะนำระยะทางเป็นตัวเลขตั้งต้นที่ 40 กิโลเมตร แล้วนำค่าการเดินของคนมาทำการเปรียบเทียบคือ 5 กิโลเมตรต่อชั่วโมง ดังนั้น การเดินป่าของนักท่องเที่ยวควรจะใช้เวลา 8 ชั่วโมง ถึงจุดหมายที่ตั้งไว้ แต่ในชีวิตจริง เราไม่สามารถกำหนดคนทุกคนให้เดินในระยะทาง 5 กิโลเมตรต่อชั่วโมง เท่ากันได้ทุกคน

นั่นหมายความว่าจะมีเพียงแค่บางคนเท่านั้นที่สามารถเดินได้ระยะทาง 5 กิโลเมตรต่อชั่วโมง นอกนั้นอาจเดินได้มากกว่าระยะทาง 5 กิโลเมตรต่อชั่วโมง เช่น 6 หรือ 7 หรือ 8 กิโลเมตรต่อชั่วโมง หรือในบางคนอาจเดินได้น้อยกว่าระยะทาง 5 กิโลเมตรต่อชั่วโมง เช่น 3 หรือ 4 กิโลเมตรต่อชั่วโมง และลักษณะการเดินทางที่ไม่เท่ากันนี้ อาจส่งผลให้ไปไม่ถึงจุดหมายตามที่กำหนดไว้ และยังมีปัจจัยอื่นๆ เช่น จำนวนสัมภาระที่มากเกินไปอาจทำให้ประสิทธิภาพการเดินลดลง สภาพร่างกาย อาการบาดเจ็บจากการเดินระยะไกล หรือความเมื่อยล้าจากการเดินไปในระยะเวลาหนึ่ง เป็นต้น

เมื่อจุดประสงค์หรือเป้าหมาย คือ การเดินป่าควรจะถึงจุดหมายในทุกคนและถึงในเวลาที่กำหนด มิฉะนั้น อาจทำให้การเดินทางของทั้งคณะล่าช้าหรือถึงจุดหมายไม่ตรงตามกำหนดและเมื่อพิจารณาจากจุดประสงค์ดังกล่าว จึงควรพิจารณาถึงรายละเอียดว่าใครคือผู้ที่เดินช้าที่สุด จะเป็นผู้กำหนดเวลาถึงที่หมาย ผู้ที่เดินช้าที่สุดจะเป็นคอขวดของระบบนั่นเอง

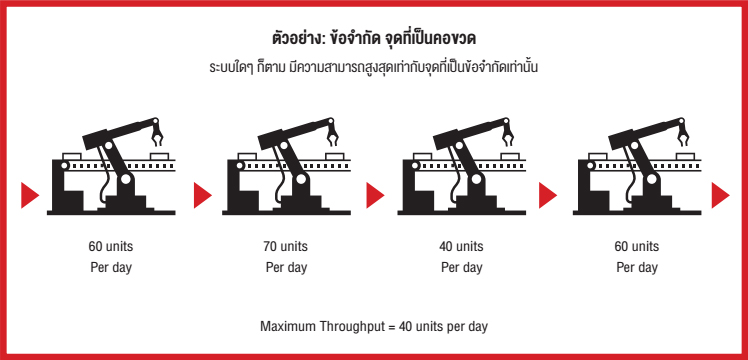

จากตัวอย่างดังที่กล่าวมา อาจจะยังไม่เห็นภาพเท่าที่ควรจึงขอยกตัวอย่างในโรงงานอุตสาหกรรม ดังเช่นในภาพด้านล่าง

ยกตัวอย่างจากโรงงานแห่งหนึ่งดังภาพ มีกระบวนการหรือขั้นตอนในการปฏิบัติงานทั้งหมด 4 ขั้นตอน ขั้นตอนที่ 1 สามารถผลิตชิ้นงานได้ 60 ชิ้นต่อวัน ขั้นตอนที่ 2 สามารถผลิตชิ้นงานได้ 70 ชิ้นต่อวัน ขั้นตอนที่ 3 สามารถผลิตชิ้นงานได้ 40 ชิ้นต่อวัน ขั้นตอนสุดท้ายสามารถผลิตชิ้นงานได้ 60 ชิ้นต่อวัน และต้องปฏิบัติงานตามลำดับขั้นตอน ไม่สามารถลัดขั้นตอนได้ คำถาม ถ้าเราป้อนวัตถุดิบเข้ากระบวนการนี้ในขั้นตอนที่ 1 จำนวน 5,000 ชิ้นในช่วงเช้า เมื่อจบวันปฏิบัติงานโรงงานนี้จะได้ชิ้นงานในขั้นตอนสุดท้ายเท่าไร

คำตอบคือ 40 ชิ้นต่อวัน ด้วยเหตุผลดังต่อไปนี้

เมื่อป้อนวัตถุดิบเข้าสู่กระบวนการผลิตในขั้นตอนที่ 1 จำนวน 5,000 ชิ้น แต่เครื่องจักรในขั้นตอนที่ 1 สามารถผลิตชิ้นงานได้ 60 ชิ้นต่อวัน และส่งมอบไปสู่ขั้นตอนที่ 2 ในจำนวนเดียวกัน วัตถุดิบที่เหลืออยู่เท่ากับ 4,940 ชิ้น กลายเป็นงานระหว่างผลิตหรือ Work In Process (WIP) ในส่วนขั้นตอนที่ 2 สามารถผลิตชิ้นงานได้ 70 ชิ้นต่อวันและส่งมอบไปสู่ขั้นตอนที่ 3 ในจำนวน 60 ชิ้น ในขณะเดียวกันเครื่องจักรที่ 2 ผลิตได้จำนวน 70 ชิ้นต่อวัน แต่ป้อนเข้า 60 ชิ้นต่อวัน ดังนั้น งานที่ได้จากกระบวนการที่ 2 มีจำนวน 60 ชิ้น

เมื่อชิ้นงานระหว่างผลิต ส่งมอบไปยังกระบวนการที่ 3 จำนวน 60 ชิ้น ในกระบวนการที่ 3 สามารถผลิตได้ 40 ชิ้นเท่านั้น ดังนั้น งานที่ผ่านกระบวนการที่ 3 จึงเท่ากับ 40 ชิ้น ส่วนงานที่คงเหลือ 20 ชิ้นจึงกลายเป็นงานค้างระหว่างผลิตจำนวน 20 ชิ้น เมื่อผ่านกระบวนการที่ 4 ซึ่งผลิตชิ้นงานได้ 60 ชิ้น แต่งานที่ป้อนเข้ามีเพียง 40 ชิ้นเท่านั้น ดังนั้น ชิ้นงานที่ผ่านกระบวนการที่ 4 จึงมีจำนวนเพียง 40 ชิ้น ในตัวอย่างนี้ คิดคุณภาพในการผลิตเท่ากับ 100%

ดังนั้น กระบวนการที่ 3 ที่ผลิตชิ้นงานได้น้อยที่สุดจึงเป็นตำแหน่งที่กำหนดจุดคอขวดหรือจังหวะการผลิต หรือข้อจำกัดของระบบนั่นเอง เมื่อทราบว่ากระบวนการที่ 3 เป็นตำแหน่งคอขวด เราควรจะเพ่งเล็งในจุดนี้เป็นพิเศษ เช่น ไม่ควรให้เครื่องจักรที่ 3 มีการหยุดชะงักงันเนื่องจากเครื่องจักรเสีย (Down Time) หรือขาดวัตถุดิบในการผลิต หรือเสียเวลารอคอยนานเกินไป ซึ่งนั่นคือ การวิเคราะห์ความสูญเปล่า 7 ประการนั่นเอง เมื่อตำแหน่งดังกล่าวเดินเครื่องจักรอย่างราบรื่น ทำให้สามารถส่งมอบงานได้ทันตามกำหนด

เมื่อพิจารณาจุดดังกล่าว คือ ตัวกำหนดระบบการผลิตทั้งระบบ ส่วนในตำแหน่งอื่นๆ เช่น เครื่องจักรที่ 1, 2 และ 4 ไม่มีผลต่อระบบการผลิต ดังนั้น การปรับปรุงดังกล่าวจึงไม่จำเป็นต้องป้อนปัจจัยการผลิตอย่างเต็มรูปแบบ ควรป้อนปัจจัยการผลิตให้เพียงพอเท่าที่ระบบคอขวดจะทำได้ นั่นคือการป้อนปัจจัยการผลิตเพื่อให้ผลิตชิ้นงานได้ 40 ชิ้นต่อวันในทุกตำแหน่งนั่นเอง

ขั้นตอนการประยุกต์ ใช้ทฤษฎีข้อจำกัด มีดังต่อไปนี้

ขั้นที่ 1: Identify constraints. (ระบุหรือพิจารณาตำแหน่ง ข้อจำกัดของระบบ)

ขั้นที่ 2: พิจารณาแนวทางแก้ไขเมื่อตำแหน่งคอขวดเกิดการติดขัด และทำให้ข้อจำกัดของระบบสามารถดำเนินงานได้อย่างราบรื่น

ขั้นที่ 3: เฝ้ามองและทำทุกวิถีทางเพื่อให้ตำแหน่งคอขวดสามารถดำเนินงานได้อย่างราบรื่น

ขั้นที่ 4: ยกระดับการผลิตในตำแหน่งคอขวด พร้อมกับลดความสำคัญในตำแหน่งอื่นๆ ไปพร้อมกัน

ขั้นที่ 5: เมื่อจัดการกับข้อจำกัดได้แล้ว กลับไปเริ่มต้นใหม่ที่ขั้นที่ 1 เพื่อการปรับปรุงอย่างต่อเนื่องต่อไป

ผู้เขียนหวังว่า ทุกท่านจะสามารถพิจารณาตำแหน่งคอขวดหรือข้อจำกัดของระบบ ซึ่งมีในทุกๆ ระบบในการผลิตหรือการดำเนินการในขั้นตอนอื่นๆ รวมถึงขั้นตอนการบริการและประยุกต์ใช้ทฤษฎีนี้อย่างมีประสิทธิภาพต่อไป

EXECUTIVE SUMMARY

In addition to the quality improvement of production line, most obtained propositions shall definitely include waste reduction, productivity increasing in the format of production speed increasing, 7 wastes reduction in production line, downtime reduction, personnel’s operation understanding in production line, quality problem of raw material following the regulation of LEAN or 6 Sigma Project principle, etc. However, some popular questions is what position in earlier mentioned production line or Value Stream Mapping should be firstly improved?

The improvement should be started with walking down and surveying the production line through 7 wastes topic, and brainstorming through Value Stream Mapping making (VSM), which position of incurred wastes in VSM should be indicated in order to consider the improving position.