ในบทความนี้จะขอกล่าวถึงระบบคุณภาพที่อุตสาหกรรมอิเล็กทรอนิกส์ได้ประยุกต์ใช้มาเป็นเวลานาน กล่าวถึงภาพรวมของอุตสาหกรรมอิเล็กทรอนิกส์ เป็นอุตสาหกรรมที่เข้ามาสู่ประเทศไทยเป็นเวลานานร่วม 30 ปีแล้ว ซึ่งในอุตสาหกรรมนี้ จะประกอบด้วย 3 ส่วน คือ

- อุตสาหกรรมต้นน้ำ เป็นอุตสาหกรรมขั้นพื้นฐานสำหรับการผลิตสินค้าอิเล็กทรอนิกส์ เช่น Wafer Fabrication, PCB’s Design, IC’s Design เป็นต้นโดยในปัจจุบันประเทศไทยได้มีการผลิต อุตสาหกรรมต้นน้ำบางประเภท และมีจำนวนน้อยมากๆ เมื่อเทียบกับประเทศในเอเชียอื่นๆ

- อุตสาหกรรมกลางน้ำ หมายถึง อุตสาหกรรมที่ผลิตชิ้นส่วนอิเล็กทรอนิกส์ เช่น IC, PCB และCapacitor เป็นต้น ซึ่งในประเทศไทยได้มีการลงทุนในอุตสาหกรรมประเภทนี้เป็นอย่างมากไม่ว่าจะเป็นการลงทุนโดยตรงจากต่างประเทศ การร่วมลงทุนส่วนใหญ่จะใช้เครื่องจักรวัตถุดิบ รวมทั้ง เทคโนโลยีจากบริษัทแม่ที่ต่างประเทศส่วนบริษัทที่เป็นของคนไทยเองนั้นส่วนมากจะมีขนาดเล็ก หรือไม่ก็เป็นการทำสัญญาการผลิตซึ่งกระบวนการผลิตของบริษัทจะไม่ซับซ้อนมากนักและปัจจัยการผลิตหลัก คือ แรงงาน ซึ่งชิ้นส่วนและอุปกรณ์ในอุตสาหกรรมกลางน้ำที่มีมูลค่าสูง โดยส่วนใหญ่เมื่อผลิตเสร็จจะส่งไปประกอบเป็นสินค้าสำเร็จรูปที่มักจะอยู่ในรูปของเครื่องใช้ไฟฟ้าอุปกรณ์จัดเก็บและบันทึกข้อมูลหรือฮาร์ดดิสก์ หรือนำไปเป็นส่วนของสมองกลในการขับเคลื่อนระบบกลไกต่างๆ เช่น กล่องสมองกลที่ใช้ในอุตสาหกรรมยานยนต์หรือกล่องสมองกลที่ใช้ในอุตสาหกรรมการแพทย์ เป็นต้น

- อุตสาหกรรมปลายน้ำ เป็นการผลิตสินค้าขั้นสุดท้ายของสินค้าอิเล็กทรอนิกส์ เช่น คอมพิวเตอร์ โทรศัพท์มือถือ เครื่องรับวิทยุ และโทรทัศน์ เป็นต้น ซึ่งประเทศไทยสามารถผลิตและมีความเชี่ยวชาญในการประกอบและทดสอบสูงมาก จากประสบการณ์ของผู้เขียนที่เคยปฏิบัติงานในอุตสาหกรรมอุปกรณ์การจัดเก็บข้อมูล ซึ่งมีโรงงานประกอบสำหรับอุตสาหกรรมปลายน้ำอยู่ในประเทศไทยเอง เมื่อเทียบกับโรงประกอบในประเทศอื่นๆ ในเอเชีย มีผลประกอบการที่ดีที่สุดในโลกโดยการวัดค่าประสิทธิผลจากการผลิต เช่น ของเสียน้อยที่สุด ความผิดพลาดในการประกอบและการทดสอบน้อยที่สุด ได้จำนวนการผลิตที่เป็นตามแผนการผลิตมากที่สุด การทวนสอบย้อนกลับจากการออกผลิตภัณฑ์ใหม่ดีที่สุด ระบบการจัดการการผลิตดีที่สุด จึงทำให้ทางบริษัทแม่ไม่กล้าที่จะย้ายฐานการผลิตไปยังประเทศที่มีค่าแรงที่ต่ำกว่า ยังคงฐานการผลิตและการประกอบอยู่ในประเทศไทยอย่างยาวนานมาจนถึงทุกวันนี้

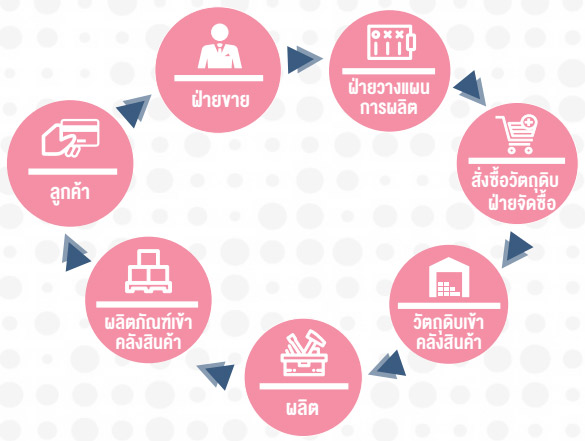

ระบบการจัดการโดยเริ่มจากการรับความต้องการของลูกค้าจากฝ่ายขาย โดยฝ่ายขายนำความต้องการของลูกค้าส่งมอบต่อให้กับฝ่ายวางแผนการผลิตในโรงงาน ฝ่ายวางแผนการผลิตจะทำการสร้างลำดับของส่วนประกอบต่างๆ และสินค้ากึ่งสำเร็จรูป โดยคำนวณว่าสินค้าสำเร็จรูป 1 ชิ้น จะประกอบไปด้วยวัตถุดิบกี่ชิ้นและสินค้ากึ่งสำเร็จรูปกี่ชิ้น

ในลำดับที่กล่าวมาแล้วเราเรียกว่า BOM (Bill of Materials) เมื่อได้แผนงานดังกล่าว ฝ่ายวางแผนการผลิตจะกระจายแผนการผลิตสู่สถานีงานย่อยๆ ในสายการผลิต อีกส่วนหนึ่งส่งแผนการผลิตนั้นให้กับฝ่ายจัดซึ้อ ซึ่งต้องไปวางแผนการผลิตวัตถุดิบ และผู้รับจ้างช่วงหรือ Suppliers ส่งมอบวัตถุดิบเข้าคลังสินค้า ฝ่ายผลิตจะเบิกวัตถุดิบนั้นมาจัดการผลิตโดยที่วัตถุดิบจะต้องเปลี่ยนรูปร่างไปเป็นสินค้าตามที่ลูกค้าต้องการตามระบบการผลิต ดังรูป

ในการเบิกวัตถุดิบดังกล่าว จำเป็นต้องเบิกมาเพื่อสำรองการใช้เมื่อเครื่องจักรของสถานีงานก่อนหน้าเสียหรือชำรุด และเมื่อมีสินค้ากึ่งสำเร็จรูปคงค้างในสายการผลิตเพื่อผลิตงานในวันต่อไป เราเรียกวัตถุดิบหรือสินค้ากึ่งสำเร็จรูปนี้ว่า WIP (Work In – Process) เจ้า WIP มีประโยชน์ ก็มีโทษด้วยเช่นกัน

ถ้าเรามี WIP คงค้างอยู่มากในสายการผลิตทำให้ต้องเสียพื้นที่จัดเก็บจำนวนมากและสินค้าอาจเสื่อมสภาพ เมื่อผลิตจนได้สินค้าสำเร็จรูปแล้ว จะนำผลิตภัณฑ์เข้าสู่คลังสินค้าและคลังสินค้าจะนำสินค้าดังกล่าวเตรียมการส่งมอบให้ลูกค้าผ่านระบบการขนส่งต่อไป

ในระบบการผลิตย่อมต้องมีสินค้าสำเร็จรูปที่เสียหายจากปัจจัยการผลิต เช่น เครื่องจักรทำให้ชิ้นงานเสีย ผู้ปฏิบัติงานเองทำให้เสียเนื่องจากการขนส่งย่อยๆ ภายในสายการผลิต วัตถุดิบที่ไม่สามารถใช้งานได้ วิธีการปฏิบัติงานที่ไม่เป็นมาตรฐานทำให้สินค้าสำเร็จรูปมีรูปร่างที่ไม่ตรงตามที่ลูกค้าต้องการ ซึ่งในระบบการบริหารงานคุณภาพ ISO 9001:2015 เราจะเรียกสิ่งนี้ว่าสิ่งที่ไม่เป็นไปตามข้อกำหนด

เมื่อพบสินค้ากึ่งสำเร็จรูปหรือสินค้าสำเร็จรูปที่ไม่เป็นตามข้อกำหนด หรือของเสีย (Defects) ทางฝ่ายผลิตจะต้องแยกสินค้าที่ไม่เป็นไปตามข้อกำหนดเหล่านั้นออกจากสินค้าที่ดี โดยมีการจำแนกพื้นที่จัดเก็บอย่างชัดเจน เช่น จัดทกล่องและติดสัญลักษณ์สีแดงที่แยกจากพืี้นที่สินค้าปกติอย่างชัดเจน เมื่อสะสมของเสียจนถึงเวลาที่กำหนด ทางฝ่ายผลิตจะต้องนำชิ้นงานของเสียดังกล่าวออกมาไว้รวมกันในพื้นที่ที่กำหนด การนำของเสียออกจากพื้นที่การผลิตปกตินั้นเราเรียกว่า การ Purge

จะใช้ชื่อพื้นที่นั้นว่า MRB Area และมีการขึ้นป้าย ว่า ‘MRB’ มาจาก Material Review Board ในระบบอุตสาหกรรมอิเล็กทรอนิกส์นั้น จะมีการตั้งคณะกรรมการเราเรียกคณะกรรมการนี้ว่า NCRB (Non – Conforming Review Board) ซึ่งประกอบด้วยตัวแทนจากฝ่ายคุณภาพ ตัวแทนจากฝ่ายผลิตตัวแทนจากฝ่ายวางแผนการผลิต ตัวแทนจากฝ่ายคลังสิน ค้าตัวแทนจากฝ่ายซ่อมบำรุง ตัวแทนจากฝ่ายจัดซึ้อ เข้าทำการตัดสินใจสินค้าที่ไม่เป็นไปตามข้อกำหนดเหล่านั้น โดยจะออกเอกสารที่ระบุถึงแนวทางการตัดสินใจนั้นว่า NCMR (Non-Conforming Material Report) โดยจะระบุแนวทางการตัดสินใจสินค้าที่ไม่ได้คุณภาพ ดังนี้

- Use As Is (UAI) คือ สินค้านั้นๆ มีสิ่งที่ผิดปกติ แต่สามารถใช้งานได้ โดยไม่มีผลกระทบต่อลักษณะการใช้งานของลูกค้า (Functions) หรือเราเรียกว่าการขออนุโลมใช้

- Scrap คือ การนำสินค้านั้นๆ ไปทำลาย โดยที่สินค้านั้นๆ มีตำหนิหรือของเสียที่มีผลกระทบต่อลูกค้าโดยตรง เมื่อลูกค้านำไปใช้งานหรืออาจจะไม่กระทบต่อการใช้งานแต่ตำหนินั้นๆ ส่งผลต่อภาพลักษณ์ของสินค้าสำเร็จรูป สีไม่สวย ลอก (Cosmetic Defects) ที่ลูกค้าอาจมองเห็นได้ด้วยตาเปล่าไม่สามารถจัดส่งสินค้าได้จึงต้องนำไปทิ้งหรือทำลายและต้องออกเอกสารให้ผู้ที่เกี่ยวข้องนำกลับไปพิจารณามาตรการแก้ไขและการป้องกัน เราเรียกเอกสารนี้ว่า CAR (Corrective Action Request)

- RTV (Return to Vendors) คือ สินค้านั้นๆ มีตำหนิหรือของเสียที่ถูกพิสูจน์จากคณะกรรมการแล้วว่าสาเหตุที่เกิดของเสียนั้นมาจาก Suppliers นั่นเอง ดังนั้น การจัดการกับของเสียนั้นๆ จึงต้องนำส่งคืน Suppliers และต้องออกเอกสารเพื่อให้ Suppliers ขอมาตรการแก้ไขและการป้องกัน เราเรียกเอกสารนี้ว่า SCAR (Supplier Corrective Action Request)

เมื่อส่งมอบสินค้าให้กับลูกค้าไปแล้ว ภายหลังเมื่อลูกค้าใช้งานหรือยังไม่ได้ใช้งานสินค้าสำเร็จรูปดังกล่าว พบว่าสินค้าไม่เป็นไปตามข้อกำหนดที่ได้ตกลงกันไว้ จึงทำการคืนสินค้าเหล่านั้นกลับมายังผู้ผลิต เมื่อผู้ผลิตพิสูจน์ว่าสินค้าเหล่านั้นไม่เป็นไปตามข้อกำหนดสืบเนื่องจากการผลิตหรือการขนส่งที่อาจก่อให้เกิดความเสียหาย ทางผู้ผลิตจะออกเอกสารพร้อมเลขที่เอกสาร เพื่อทำการลดหนี้ หรือจัดส่งสินค้าทดแทนต่อไป เอกสารที่ว่านี้ในอุตสาหกรรมอิเล็กทรอนิกส์ เรียกว่า RMA (Return Material Authorization)

ในการทำธุรกรรมร่วมกันระหว่างผู้ผลิตกับลูกค้า เมื่อลูกค้ามีการเปลี่ยนแปลงที่แตกต่างจากข้อกำหนดเดิม เช่น ปรับเปลี่ยนสินค้าสำเร็จรูปบางรายการหรือรูปร่างหน้าตาอาจเปลี่ยนไปจากเดิมหรือมีการเปลี่ยนวัตถุดิบ เปลี่ยน Suppliers ขอให้ปรับเปลี่ยนวิธีการใหม่ ทางลูกค้าจะต้องออกเอกสารเพื่อขอการเปลี่ยนแปลงนั้นๆ เราเรียกเอกสารนี้ว่า ECO (Engineering Change Order) และจะเปลี่ยนอย่างถาวรก็ต่อเมื่อจัดทำข้อตกลงใหม่โดยการออกแบบใหม่ หรือ Drawing

เมื่อผู้ผลิตได้รับเอกสารดังกล่าว จะต้องจัดการประชุมและแจ้งให้ผู้ที่เกี่ยวข้องกับการเปลี่ยนแปลงนั้นๆ ให้ทราบทันที และภายหลังจากการประชุมต้องออกเอกสารยืนยันการเปลี่ยนแปลงดังกล่าว เราเรียกเอกสารนี้ว่า ECN (Engineering Change Notice) เพื่อเป็นหลักฐานและระบุเงื่อนไข และช่วงเวลาการเปลี่ยนแปลงอย่างชัดเจนต่อไป โดยเป็นไปตามข้อกำหนดในหัวข้อการบริหารการเปลี่ยนแปลง หัวข้อที่ 6.3 และหัวข้อ 8.2 การสื่อสารกับลูกค้า ตามระบบคุณภาพ ISO 9001:2015

จากที่ผู้เขียนเคยปฏิบัติงานในอุตสาหกรรมอิเล็กทรอนิกส์มาเป็นเวลากว่า 20 ปี สามารถพิสูจน์ว่าระบบการบริหารคุณภาพดังกล่าว มีประโยชน์อย่างมากในการจัดการกับสิ่งที่ไม่เป็นไปตามข้อกำหนด จึงขอให้ผู้ประกอบการวิสาหกิจขนาดกลางและขนาดย่อม นำไปประยุกต์ใช้เพื่อก่อให้เกิดประโยชน์อย่างสูงสุดและทำให้ท่านเจ้าของกิจการมีเวลาคิดในเรื่องนวัตกรรมใหม่ๆ เพื่อต่อยอดสินค้าหรือบริการเพื่อความยั่งยืนของกิจการสืบต่อไป

EXECUTIVE SUMMARY

In electronics industry, there is quality work management system rather than ISO 9001: 2015 quality system which is the management system, called Bill of Materials (BOM). This system starts with sale division submitting customer’s demand to production planning division in the plant. Then, production division will create priority of all elements and semi-finished products by determining how many pieces of materials and semi-finished products required for producing one finished product.

After making such work plan, production planning division will distribute production plan to minor stations in production line as well as procurement division in order to further make material production plan. Then, suppliers will deliver materials to stock inventory before production division gets such materials to begin the production procedure, while such materials must be totally transformed into product based on customer’s demand. Therefore, such quality management system significantly helps managing things that are irrelevant to regulation so this is highly recommended for SMEs entrepreneurs to apply this system to their business for their best benefit.