ในยุคสมัยปัจจุบัน สำหรับแนวโน้มเทคโนโลยีที่มาแรงสุดๆ อย่างเทคโนโลยี IIoT (Industrial Internet of Things) ที่มีการติดตั้งเซ็นเซอร์ในเครื่องจักร และระบบ PLC ส่งข้อมูลขึ้นคลาวด์เพื่อการ Monitoring วิเคราะห์เชิงพยากรณ์ และควบคุมจากระยะไกล

แต่ในทางเดียวกัน “นั่นก็หมายถึงข้อมูลการผลิต, ค่าการทำงานต่างๆ และ ค่าควบคุมที่เคยอยู่ภายในโรงงาน กำลังเดินทางผ่านเครือข่ายและเก็บไว้บนระบบที่มีขอบเขตการป้องกันต่างกัน

หากไม่มีแนวทางความปลอดภัยที่ชัดเจนโรงงานอาจเผชิญความเสี่ยงตั้งแต่การรั่วไหลของข้อมูลไปจนถึงการถูกสั่งการเครื่องจักรโดยผู้ไม่หวังดี — ซึ่งอาจนำไปสู่การหยุดไลน์หรืออุบัติเหตุทางความปลอดภัยได้

*(แหล่งอ้างอิงมาตรฐานแนวทาง ICS/OT: IEC 62443 และ NIST SP 800-82 — สำหรับแนวทางออกแบบ/นโยบายความปลอดภัยในระบบอุตสาหกรรม)

หลักการทำงาน สถาปัตยกรรมเชิงวิศวกรรม

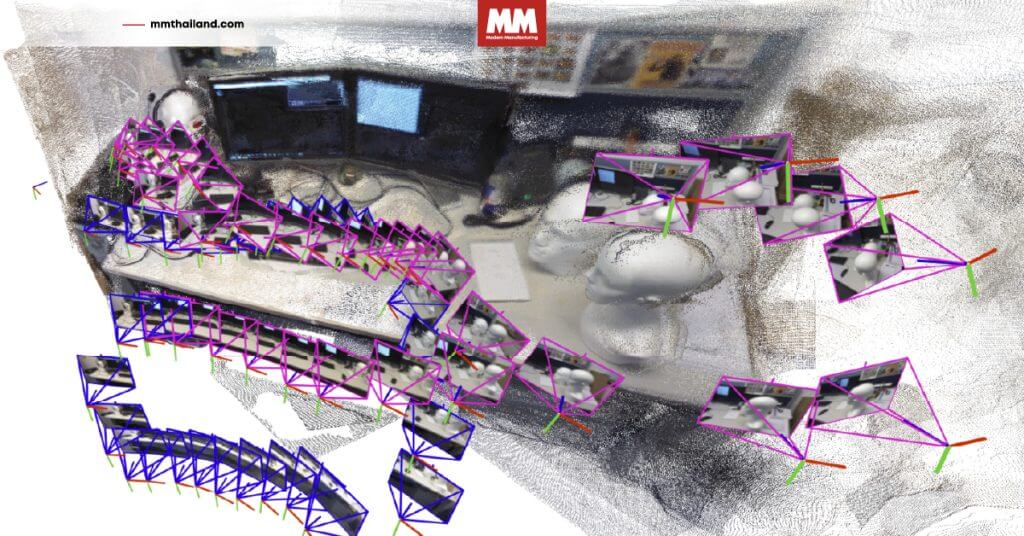

สถาปัตยกรรม IIoT คือการออกแบบระบบที่เชื่อมต่อ อุปกรณ์ภาคสนาม (Field Devices) กับ ระบบประมวลผลระดับสูง (Edge/Cloud) เพื่อให้โรงงานสามารถเก็บข้อมูลแบบ Real-time, วิเคราะห์ด้วย AI/Analytics และควบคุมกระบวนการผลิตได้อย่างชาญฉลาด

โดยปกติประกอบด้วย 4 ชั้นหลักจาก Sensor → Gateway → Edge → Cloud

โดยขออธิบายเป็นลำดับการไหลของข้อมูลและหน้าที่ของแต่ละชั้น:

- Field Layer (Sensors & Actuators)

- เซ็นเซอร์ (Vibration, Temp, Pressure, Flow) อ่านค่ากระบวนการ → ส่งสัญญาณอนาล็อก/ดิจิทัลไปยัง I/O ของ PLC/RTU

- ข้อสังเกตด้านความปลอดภัย: อุปกรณ์จำนวนมากเป็นอุปกรณ์ปลายทางที่ไม่มีฟังก์ชันการ Authenticate/Encrypt ในตัว

- Control Layer (PLC / RTU / DCS)

- PLC รับค่า ตัดสินใจตาม logic และสั่ง actuator; มักใช้โปรโตคอลเช่น Modbus/TCP, EtherNet/IP, Profinet ฯลฯ

- ข้อจำกัด OT: ความต้องการ deterministic timing, low-latency ทำให้ไม่สามารถใส่การตรวจสอบเข้มข้นแบบ IT ทั่วไปได้เสมอไป

- Edge / Gateway Layer

- เกตเวย์หรือ Edge PC ทำหน้าที่ protocol translation (เช่น Modbus → MQTT/OPC UA), pre-processing, local buffering และ security boundary (Firewall, Broker TLS)

- ที่ชั้นนี้มักติดตั้งซอฟต์แวร์จัดการคีย์/ใบรับรอง (PKI), agent สำหรับ OT monitoring

- Cloud / Analytics layer

- ข้อมูลถูกส่งขึ้นคลาวด์ใช้สำหรับ SCADA-as-a-service, predictive maintenance, dashboard, data lake และ integration กับ ERP/MES

- ต้องจัดการเรื่อง data-at-rest encryption, access control, IAM, logging และ SIEM/Analytics

- Management & Operations

- Lifecycle management ของอุปกรณ์ (provisioning, patching, certificate rotation) และ Incident Response Plan สำหรับ OT

เทคนิคสื่อสารที่พบบ่อย: OPC UA (secure channel), MQTT over TLS (MQTTS), HTTPS/REST, Modbus/TCP (ไม่มีความปลอดภัยโดยดีฟอลต์) — แต่ละโปรโตคอลมีจุดอ่อน/จุดแข็งต่างกันและต้องออกแบบ security layer เสริมให้เหมาะกับข้อจำกัดด้าน real-time ของ OT

ประเภทสถาปัตยกรรม IIoT ที่โรงงานนำใช้ (และผลต่อความปลอดภัย)

- Cloud-centric: เซ็นเซอร์→Edge→Cloud (major processing & control ที่ cloud) — ช่วย scalability & analytics แต่เพิ่ม latency/ความเสี่ยงถ้าใช้ cloud-based control

- Edge-centric (Fog): การตัดสินใจเชิงควบคุมยังคงอยู่ที่ edge/PLC; cloud รับเฉพาะ analytics — ลด latency และความเสี่ยงจากการขาดการเชื่อมต่อต่อ cloud

- Hybrid: บางฟังก์ชันที่ไม่เป็น real-time ขึ้น cloud ส่วน control เป็น on-premise — เป็นสถาปัตยกรรมที่นิยมเพราะบาลานซ์ระหว่าง performance และ insight

ผลต่อความปลอดภัย: ยิ่งฟังก์ชัน control ถูกย้ายขึ้น cloud มากเท่าไร ต้องให้ความสำคัญกับ SLA/availability, deterministic control และ end-to-end trust (เช่น mutual TLS, PKI) มากขึ้น

โปรโตคอลและความเสี่ยงเชิงวิศวกรรม (ของจริงที่วิศวกรต้องรู้)

Modbus/TCP: ไม่มี authentication หรือ encryption โดยดีฟอลต์ → เสี่ยง spoofing/mitm/manipulation. ควรวาง behind gateway ที่มี TLS/ACL หรือ encapsulate ผ่าน VPN/secure tunnel.

OPC UA: ทำงานบน secure channel, รองรับ certificates, message signing & encryption — เป็นทางเลือกที่ปลอดภัยหากตั้งค่าให้ใช้ Sign & Encrypt และจัดการ PKI อย่างถูกต้อง.

MQTT: Protocol light-weight เหมาะ IoT — ต้องใช้ MQTT over TLS (MQTTS) + client certs or token-based auth; broker ต้องรองรับ authorization/ACLs.

Legacy field buses (Profibus, DeviceNet ฯลฯ): มักไม่มี security layer — ต้องแยกโซนหรือใช้ gateways เพื่อสร้าง security boundary

ประเภทการโจมตีที่พบบ่อย และผลกระทบเชิงวิศวกรรม

- Injection / Logic manipulation (PLC logic change): แฮกเกอร์แก้ Ladder/Function Block → ค่า setpoint ถูกเปลี่ยน → ชิ้นส่วนเสียหายหรือเกิดอุบัติเหตุ

- Man-in-the-Middle / Spoofing: ปลอมสัญญาณ sensor → controller ตอบสนองผิดพลาด (เช่น ปิดระบบความเย็น)

- Ransomware on HMI / Historian / Edge PC: ทำให้ไม่สามารถมอนิเตอร์/สั่งงานหรือเรียกข้อมูลย้อนหลังได้ → ต้องหยุดการผลิตหรือกลับไป manual control

- Supply-chain compromise: อุปกรณ์หรือซอฟต์แวร์ติดตั้งมาพร้อม backdoor — แฝงตัวยาวนาน (persistent threat)

ผลกระทบรวมถึง: downtime (โดยตรง), damage to equipment, product quality loss, safety incidents, regulatory & reputational cost

ข้อดี — ข้อเสียของการย้ายข้อมูล/การควบคุมไปยังคลาวด์ (เชิงวิศวกรรม)

ข้อดี (Technical & Business):

- เพิ่มขีดความสามารถในการวิเคราะห์ (Big Data, AI) → predictive maintenance ลด MTTF/MTTR

- ลดต้นทุนการเก็บข้อมูล on-premise และช่วยให้การวิเคราะห์ร่วมกับ ERP/MES ง่ายขึ้น

- Remote monitoring ลดความจำเป็นส่งวิศวกรไปไซต์บ่อย

ข้อเสีย / ข้อจำกัด (Operational & Safety):

- Latency & Determinism: การควบคุม real-time ที่ขึ้นกับ cloud อาจไม่ตอบโจทย์ (ไม่ deterministic)

- Increased Attack Surface: device→edge→cloud แต่ละจุดมีความเสี่ยง ต้องจัดการ lifecycle security (provisioning, patch, certificate rotation)

- Dependency on Connectivity & Cloud Provider SLAs: ขาดการเชื่อมต่ออาจทำให้ระบบ critical ขาด control

- Compliance & Data Residency: บางข้อมูลอาจมีข้อจำกัดด้านกฎระเบียบ

แนวทางป้องกันเชิงวิศวกรรม (เช็คลิสต์ปฏิบัติการสำหรับโรงงาน) — ให้วิศวกรปฏิบัติได้จริง

ด้านล่างคือ เช็คลิสต์ทางเทคนิค ที่ใช้ประเมิน readiness และเป็นหัวข้อสำหรับบทความเชิงปฏิบัติการ

A. Governance & Asset Management

- ทำ Asset Inventory ของอุปกรณ์ OT/IIoT (IP, firmware version, owner). (มาตรฐานแนะนำ: IEC 62443)

- ระบุ Criticality Ranking ของอุปกรณ์ (Safety, Production impact)

B. Network & Segmentation

- แยกเครือข่าย IT vs OT (VLANs, firewalls, DMZ/mediator for cloud).

- ใช้ Zone & Conduit model (IEC 62443) เพื่อจำกัด lateral movement.

C. Protocol & Communication Security

- หากใช้ MQTT → บังคับ MQTTS (TLS), client auth (certs/tokens), broker ACLs.

- หากใช้ OPC UA → เปิดใช้ Secure Channel (Sign & Encrypt) และจัดการ Certificates/Trust List

- Legacy protocols (Modbus) → รันผ่าน gateway/VPN และตรวจสอบ/monitor traffic for anomalies

D. Identity, Authentication & PKI

- เตรียม PKI สำหรับ device identity (certificate provisioning, rotation).

- ใช้ MFA สำหรับ remote access และแยกบัญชี operator กับ admin (least privilege).

E. Patching & Change Management

- จัดกำหนดการ patching window สำหรับ OT (test → staged rollout).

- การอัปเดต firmware ต้องมี process rollback & offline backup ของ logic/โปรแกรม PLC.

F. Monitoring, Detection & Logging

- ติดตั้ง IDS/IPS for OT (protocol-aware) เพื่อตรวจจับ Modbus/OPC anomalies.

- ส่ง logs ที่สำคัญไปยัง SIEM (แต่ควรพิจารณา bandwidth & privacy).

G. Backup & Recovery / Incident Response

- Backup PLC logic, HMI screens, configuration (เก็บแบบ air-gapped / offline).

- ฝึกซ้อม Incident Response Playbook สำหรับ OT (สลับเป็น manual control, isolate zone, restore from known good backups).

H. Vendor & Supply-chain Security

- กำหนด Security Requirements ในการจัดซื้อ (secure by design, vulnerability disclosure policy).

- ตรวจสอบซัพพลายเชน: firmware signing, SBOM (software bill of materials)

I. People & Process

- ฝึกอบรม Operator / Maintenance ใน security basics และ phishing/social engineering.

- จัด role-based access & clear SOPs เมื่อมีการขอ remote access จาก vendor.

(แหล่งแนวปฏิบัติ: NIST SP 800-82, ENISA good practices, IEC 62443 — ปรับใช้ให้เข้ากับสภาพโรงงานและ business risk.)

ตัวชี้วัด (Metrics) สำหรับวัดความพร้อมของโรงงาน (OT Security KPIs)

- Asset Inventory Coverage (%) — ค่าที่ควรใกล้ 100%

- % Devices with Up-to-date Firmware / Last Patch Age

- Mean Time to Detect (MTTD) สำหรับ OT anomalies

- Mean Time to Recover (MTTR) จาก incident (โดยเฉพาะ restore PLC logic)

- Number of Open OT Vulnerabilities (by severity)

- % of network segments with IDS/monitoring

การตั้ง KPI ช่วยให้ฝ่ายวิศวกรรมและฝ่ายบริหารเห็นภาพการลงทุนด้าน security เป็นตัวเงิน/เวลาได้

ข้อเสนอเชิงปฏิบัติ (Quick Wins สำหรับโรงงานไทย)

- เริ่มจาก Inventory + Segmentation + Backup offline — 3 อย่างนี้ลดความเสี่ยงได้เร็วและต้นทุนน้อย

- เปลี่ยนการเชื่อมต่อ remote vendor ให้เป็น VPN กับ MFA และมีการบันทึก session (session logging)

- ติดตั้ง Edge Gateway เพื่อให้ protocol translation และ security enforcement (TLS, ACL) แทนการให้ PLC ติดต่อ cloud ตรง ๆ

- ทำ Leak Test สำหรับข้อมูล: ใครเข้าถึงข้อมูลอะไรได้บ้าง (data flow mapping)

บทสรุป — โรงงานไทยพร้อมแค่ไหน?

โรงงานไทยหลายแห่งมีความพร้อมขั้นต้นในแง่การนำ IIoT มาใช้ (sensor & cloud analytics) แต่ความท้าทายสำคัญคือ: อุปกรณ์ legacy, ขาด lifecycle management, และ บุคลากรที่ยังไม่ชำนาญ OT security ทำให้ช่องโหว่ยังมีอยู่มาก การยกระดับความพร้อมต้องเป็นงานข้ามแผนก — วิศวกรรมต้องร่วมมือกับ IT, procurement และฝ่ายบริหารเพื่อออกแบบโซลูชันที่ปลอดภัยโดยคงไว้ซึ่ง performance ของระบบควบคุม

โดยสรุป: ถ้าถามว่า “พร้อมหรือไม่?” — คำตอบคือ บางส่วนพร้อม แต่ยังไม่พอ — โรงงานที่ต้องการก้าวสู่ IIoT อย่างปลอดภัยควรเริ่มจากมาตรการพื้นฐานเช่น Asset Inventory, Network Segmentation, PKI/Certificate Management, และ Backup/IR Plan — จากนั้นค่อยขยายไปสู่การใช้มาตรฐาน IEC 62443 และแนวทาง NIST เพื่อความยั่งยืนของระบบ

(แหล่งอ้างอิงเชิงมาตรฐานและแนวปฏิบัติที่นำเสนอ: IEC 62443, NIST SP 800-82, OPC UA security, MQTT over TLS, ENISA & IoT security checklists.)