เมื่อทิศทางในการผลิตปัจจุบันมุ่งหน้าไปที่ผลิตภัณฑ์ที่มีมูลค่าสูง เพื่อให้สอดคล้องกับความคุ้มค่าและแนวคิดด้านความยั่งยืนที่ใกล้ตัวเข้ามาอย่างต่อเนื่อง การประกันคุณภาพหรือการตรวจสอบชิ้นงานจึงกลายเป็นอีกหนึ่งกลไกสำคัญสำหรับผู้ผลิตในการแข่งขันที่เกิดขึ้น โดยเฉพาะอย่างยิ่งเทคนิคการตรวจสอบแบบ Non-Destructive Testing ประสิทธิภาพสูงที่เกิดขึ้นในหลากหลายอุตสาหกรรมเป็นเงื่อนไขที่ขาดไม่ได้ ทำให้ผู้นำในเรื่องของ Industrial Quality Solutions อย่าง ZEISS ได้พัฒนาโซลูชั่นที่ตอบสนองต่อความท้าทายของธุรกิจขึ้นมาอย่างเข้าใจ

เมื่ออุตสาหกรรมมูลค่าสูงขับเคลื่อนด้วย ‘คุณภาพ’ ความท้าทายที่เริ่มต้นด้วยความใส่ใจ

สถานการณ์การผลิตในปัจจุบันของไทยนั้นมีทั้งขึ้นและลงไปพร้อม ๆ กัน โดยอุตสาหกรรมที่เคยเป็นพระเอกอย่างอุตสาหกรรมยานยนต์นั้น ได้รับผลกระทบเชิงลบอย่างมากจากสถานการณ์ของยานยนต์ไฟฟ้า รวมถึงผลกระทบจากสงครามภาษีของทรัมป์ที่เกิดขึ้นทั่วโลก

แต่ในขณะเดียวกันประเทศไทยก็มีโอกาสใหม่ ๆ เกิดขึ้นจากการเปลี่ยนแปลงเหล่านี้เช่นกัน ไม่ว่าจะเป็นการผลักดันให้เกิดอุตสาหกรรมฮีโร่ตัวใหม่อย่างอุตสาหกรรมชิ้นส่วนอิเล็กทรอนิกส์ ซึ่งมี PCB เป็นหัวหอก และอุตสาหกรรมเซมิคอนดักเตอร์เป็นเป้าหมายระยะไกล ซึ่งทั้ง 2 อุตสาหกรรมก็ยังเกี่ยวข้องกับการลงทุนใน Data Center อีกด้วย นอกจากนี้ผลกระทบของสงครามการค้าทำให้ภูมิภาคเอเชียตะวันออกเฉียงใต้กลายเป็นเป้าหมายของการย้ายฐานการผลิตเพื่อลดผลกระทบที่เกิดจากภูมิรัฐศาสตร์และกระจายความเสี่ยงของซัพพลายเชนไปในเวลาเดียวกัน ทำให้ประเทศไทยซึ่งเป็นหนึ่งในประเทศที่มีความโดดเด่นของภูมิภาคสามารถเข้าถึงโอกาสที่เกิดขึ้นใหม่นี้ด้วยเช่นกัน

‘ชิ้นส่วนมูลค่าสูง’ ความคาดหวังด้านคุณภาพแม้ในรายละเอียดที่เล็กที่สุด

หนึ่งในยุทธศาสตร์ภาคการผลิตของไทยที่สำคัญ คือ การยกระดับสู่การผลิตชิ้นส่วนที่มีมูลค่าสูงในอุตสาหกรรมต่าง ๆ ทั้งอุตสาหกรรมชิ้นส่วนอิเล็กทรอนิกส์สมัยใหม่, อุปกรณ์การแพทย์, ยานยนต์ไฟฟ้า, ชิ้นส่วนอากาศยาน, พลาสติก และอุตสาหกรรมอื่น ๆ ซึ่งการที่จะยกระดับสู่อุตสาหกรรมมูลค่าสูงได้จำเป็นจะต้องมีการเพิ่มมูลค่าให้กับชิ้นส่วน นำมาซึ่งความซับซ้อนและรายละเอียดต่าง ๆ ที่ตามมาอีกมากมาย เพื่อให้สามารถทำงานที่มีความละเอียดอ่อนสูงหรือเพิ่มประสิทธิภาพได้แบบก้าวกระโดด

ยกตัวอย่างเช่น ในการผลิตแบตเตอรี่สำหรับยานยนต์ไฟฟ้า (EV) เป็นการประกอบชิ้นส่วนที่หลากหลายและมีความซับซ้อนเข้าด้วยกัน ตั้งแต่เซลล์แบตเตอรี่ ระบบสายไฟ โครงสร้างของแผงแบตเตอรี่ ระบบทำความเย็นแบตเตอรี่ EV ไปจนถึง Battery Management System (BMS) หากเกิดความเสียหายหรือความผิดพลาดขึ้นภายในแบตเตอรี่หลังการประกอบจะทำให้สามารถตรวจสอบได้ยาก และความผิดพลาดหรือความเสียหายเพียงเล็กน้อยที่เกิดขึ้นก็อาจทำให้แบตเตอรี่ลุกไหม้ได้ในการใช้งาน ซึ่งแบตเตอรี่ EV นั้นเป็นสิ่งที่สามารถควบคุมเพลิงได้อย่างยากลำบากมากกว่าเพลิงไหม้รูปแบบอื่น ๆ

ในกรณีของชิ้นส่วนอากาศยานที่ต้องทำงานภายใต้สภาพแวดล้อมที่มีความทรหด ต้องเผชิญหน้ากับการเปลี่ยนแปลงของอุณหภูมิอย่างรวดเร็วและสุดขั้ว หากชิ้นส่วนมีรอยร้าวที่ไม่อาจถูกพบเจอได้ก็สามารถส่งผลให้เกิดความสูญเสียต่อชีวิตผู้คนจำนวนมากได้เช่นกัน หากเป็นในกรณีของเครื่องมือแพทย์ เช่น อวัยวะเทียม กระดูกเทียม หากเกิดความเสียหายภายในร่างกายก็จะเป็นเรื่องที่ยากจะแก้ไขได้ และยังมีความเสี่ยงที่จะส่งผลกระทบต่อชีวิตสูงด้วยเช่นกัน

จะเห็นได้ว่าชิ้นส่วนมูลค่าสูงมักจะถูกนำไปใช้งานในเครื่องมือหรือเทคโนโลยีที่มีความอ่อนไหวและส่งผลกระทบต่อชีวิตผู้คนได้อย่างมาก ทำให้ความผิดพลาดที่เกิดขึ้นแม้เพียงเล็กน้อยสามารถกลายเป็นผลกระทบต่อความปลอดภัยได้อย่างร้ายแรง ทั้งต่อผู้ใช้งานเองหรือเกิดผลกระทบในวงกว้างก็ตาม การผลิตชิ้นส่วนมูลค่าสูงจึงมาพร้อมกับความคาดหวังในด้านคุณภาพอันโดดเด่น หรือจะเรียกว่าเป็นมาตรฐานระดับไฮเอนด์แม้ในส่วนที่มีรายละเอียดเล็กที่สุดก็ว่าได้

การตรวจสอบคุณภาพ ‘ระดับพรีเมียม’ ความท้าทายที่หลีกเลี่ยงไม่ได้ในการผลิตชิ้นส่วนมูลค่าสูง

ชิ้นส่วนมูลค่าสูงในแต่ละอุตสาหกรรมล้วนมีเงื่อนไขและมาตรฐานในการตรวจสอบที่แตกต่างกันไป อาทิ ค่าทางไฟฟ้าหรือค่าความเครียดของชิ้นงานที่รองรับได้ โดยหนึ่งในการตรวจสอบที่สำคัญที่สุด คือ การตรวจสอบความสมบูรณ์ทางกายภาพซึ่งหากเกิดความผิดพลาดก็สามารถส่งผลโดยตรงต่อการตรวจสอบคุณสมบัติอื่น ๆ ที่ตามองไม่เห็นด้วยเช่นกัน

| การตรวจสอบทางกายภาพของชิ้นส่วนมูลค่าสูงต้องพิจารณาประเด็นใดบ้าง? • การตรวจสอบความเสียหายหรือความไม่สมบูรณ์ภายนอก • การตรวจสอบความเสียหายภายในซึ่งไม่อาจมองเห็นได้ด้วยตาเปล่า • ความรวดเร็วในการตรวจพบปัญหา • การตรวจสอบความแม่นยำของชิ้นงานและแบบ • การควบคุมคุณภาพให้เป็นไปตามมาตรฐานของแต่ละอุตสาหกรรม |

ในกรณีของการตรวจสอบจุดที่มองเห็นได้ยากหรืออยู่ภายในชิ้นงาน สิ่งสำคัญ คือ การตรวจสอบที่เกิดขึ้นจะต้องไม่ทำให้ชิ้นงานเสียหาย ไม่ว่าจะเป็นพื้นผิวหรือการแยกชิ้นส่วนเพื่อตรวจสอบซึ่งจะส่งผลต่อการตรวจวัดที่เกิดขึ้น ทำให้เทคโนโลยีอย่าง X-Ray และ Computed Tomography (CT) ถูกนำมาใช้ในการตรวจชิ้นงานแบบไม่ทำลายพื้นผิว หรือที่เรียกกันว่า Non-Destructive Testing (NDT) ซึ่งการตรวจเหล่านี้มีโอกาสที่จะเกิดความคลาดเคลื่อนได้จากความซับซ้อนของเทคโนโลยี และเมื่อเป็นการตรวจสอบคุณภาพระดับพรีเมียมของชิ้นงานมูลค่าสูงแล้ว การเลือกใช้เครื่องมือแบรนด์ใดแบรนด์หนึ่งในการตรวจสอบ จึงต้องพิจารณาทั้งความเชี่ยวชาญในตัวเทคโนโลยีและความเชี่ยวชาญในงานด้านมาตรวิทยาที่เหมาะสมกับเป้าหมายในการใช้งานจริง

ZEISS X-Ray Solutions เปิดประตูสู่ Industrial Quality Solutions ระดับแนวหน้า

ผู้ผลิตที่ให้ความสำคัญกับเรื่องของการตรวจสอบคุณภาพนั้นจะรู้กันดีว่า ZEISS เป็นแบรนด์ที่สร้างนวัตกรรมการตรวจสอบคุณภาพระดับอุตสาหกรรมแถวหน้าของโลก ด้วยประสบการณ์ที่ยาวนานกว่า 150 ปี ซึ่งตั้งต้นจากการพัฒนาเทคโนโลยีกลุ่มจุลทรรศนศาสตร์ (Microscopy) ต่อยอดมายังเทคโนโลยีด้านกล้องและเลนส์ยุคใหม่ ซึ่งในปัจจุบันเป็นที่รู้จักกันในแวดวงอุตสาหกรรมในด้านของ Industrial Quality Solutions ที่ครบครัน ครอบคลุม Ecosystem ที่จำเป็น

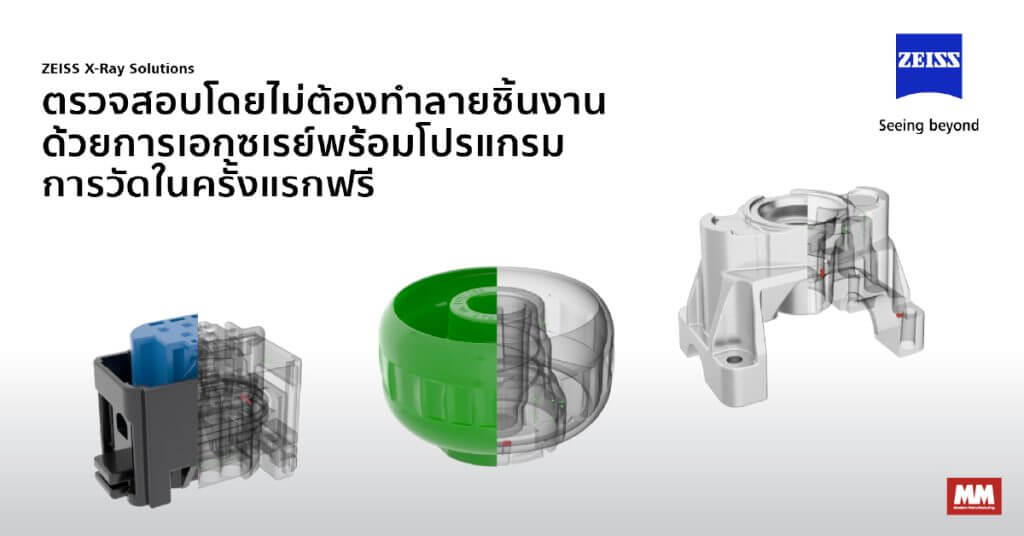

ZEISS X-Ray Solutions นวัตกรรมที่ครอบคลุมการตรวจสอบแบบ NDT ในอุตสาหกรรมมูลค่าสูง

ZEISS X-Ray Series เป็นเทคโนโลยีที่เปิดเผยทุกรายละเอียดให้มองเห็นและตรวจวัดได้ ครอบคลุมทั้งการตรวจสอบแบบ 2 มิติ, 3 มิติ และแบบ Microscopy ทำให้สามารถตรวจสอบความผิดพลาดได้อย่างแม่นยำ รวดเร็ว และไม่ทำลายพื้นผิวของชิ้นงาน ทำให้ชิ้นงานมูลค่าสูง เช่น แบตเตอรี่ EV, ชิ้นส่วนอากาศยาน หรืออุปกรณ์ทางการแพทย์ สามารถส่งมอบได้อย่างไว้วางใจและสร้างความพึงพอใจกับลูกค้าได้ในระดับสูง

ด้วยการใช้เทคโนโลยีที่ถูกพัฒนามาอย่างพิถีพิถันจาก ZEISS จะทำให้ผู้ผลิตสามารถเข้าถึงข้อมูลเชิงลึกของโครงสร้างภายในชิ้นงาน ทำให้สามารถตรวจสอบและตรวจวัดความผิดพลาดได้อย่างแม่นยำ ทั้งยังสามารถวิเคราะห์วัสดุได้อย่างรวดเร็วบนพื้นฐานของการสอบแบบ NDT ที่ไม่ทำลายพื้นผิวของวัตถุ โดย ZEISS X-Ray Solutions สามารถแบ่งออกเป็น 3 กลุ่มหลัก ได้แก่

โซลูชั่น X-Ray แบบ 2 มิติ สำหรับการตรวจวัดและตรวจสอบข้อบกพร่องทางกายภาพของชิ้นงาน

สำหรับผู้ประกอบการที่ต้องการการทำงานที่รวดเร็วภายใต้สภาพแวดล้อมสายการผลิตที่สุดทรหด เทคโนโลยี X-Ray 2 มิติ จาก ZEISS คือ คำตอบ! ด้วย ZEISS BOSELLO ที่ตรวจชิ้นงานแบบ Non-Destructive Testing (NDT) สามารถควบคุมแบบ Manual และแบบอัตโนมัติได้ มาพร้อมกับการโหลดชิ้นงานเข้า-ออกอันรวดเร็ว มี Cycle Time ในการใช้งานที่สั้น และสามารถดัดแปลงใช้งานได้หลากหลาย ไม่ว่าจะเป็นในสายการผลิตหรือในพื้นที่ใกล้เคียงการผลิตก็ตาม

โซลูชั่น X-Ray แบบ 3 มิติ ด้วย Computed Tomography ที่ทันสมัย

การใช้เทคโนโลยี CT เพื่อการตรวจสอบชิ้นงานแบบ 3 มิติจาก ZEISS METROTOM นั้นเป็นการตรวจวัดที่มีความแม่นยำอันโดดเด่น รองรับแอปพลิเคชันที่ใช้งานอันหลากหลาย มาพร้อมกับซอฟต์แวร์โซลูชั่นรุ่นล่าสุดที่มั่นใจได้ว่าการทำงานจะเกิดประสิทธิภาพสูงที่สุด สามารถตรวจวัดได้ทั้งโครงสร้างภายในและภายนอกโดยไม่ทำลายพื้นผิวสำหรับชิ้นส่วนและชิ้นงานที่ถูกประกอบแล้ว วิเคราะห์ชิ้นงานด้วยความละเอียดแบบ 3 มิติระดับสูง ตรวจจับความเสียหายที่ร้ายแรงได้ก่อนที่จะดำเนินการผลิตต่อไป ปัจจัยเหล่านี้จะทำให้ต้นทุนนั้นสูญเปล่าไปอย่างน่าเสียดาย

เจาะลึกรายละเอียดที่เล็กและละเอียดระดับ Submicron ด้วย ZEISS Versa X-Ray Microscope

ZEISS Versa X-Ray Microscope เป็นเทคโนโลยีอันทรงพลังที่นักวิจัยและนักวิทยาศาสตร์ทั่วโลกต่างไว้วางใจ ด้วยฟีเจอร์ Versa XRM ที่ทำให้ผู้ใช้งานทุกคนสามารถทำงานได้อย่างเต็มศักยภาพและได้ผลลัพธ์อันยอดเยี่ยม สามารถตรวจสอบรายละเอียดที่เล็กที่สุดได้ด้วยความชัดเจนที่ไร้คู่เทียบ

| จุดเด่นในการใช้งาน ZEISS X-Ray Solutions • Non-Destructive Testing (NDT) – ตรวจสอบชิ้นงานโดยไม่ทำลายพื้นผิว • มองเห็นภายในได้อย่างครบถ้วน – เปิดเผยรอยแตกและความเสียหายที่ซ่อนเร้น รวมถึงการหลอมรวมและการประกอบที่ผิดพลาด • การวัดมิติชิ้นงานด้วย CT – การตรวจวัดแบบ 3 มิติที่แม่นยำสำหรับรูปทรงเรขาคณิตทั้งภายในและภายนอก • การวิเคราะห์วัสดุ – ตรวจวัดความสมบูรณ์ของคุณสมบัติของวัตถุดิบ • สามารถใช้งานได้หลากหลาย – รองรับการทำงานกับวัสดุที่แตกต่างกันได้อย่างมีประสิทธิภาพ ไม่ว่าจะเป็นพลาสติก คอมโพสิต เซรามิก และอื่น ๆ • ความแม่นยำอันโดดเด่น – ตรวจจับได้แม้กระทั่งความไม่สมบูรณ์แบบขนาดเล็กมาก ๆ • รองรับการทำงานอัตโนมัติ – โซลูชั่นจาก ZEISS ที่ทำงานได้โดยอัตโนมัติในสายการผลิต |

ZEISS X-Ray Solutions พร้อมให้บริการตรวจสอบชิ้นงานฟรี!

ZEISS ในฐานะแบรนด์ชั้นนำระดับโลกด้าน Industrial Quality Solutions เข้าใจถึงความท้าทายที่เกิดขึ้นในการตรวจสอบคุณภาพชิ้นงานในยุคของการผลิตชิ้นส่วนที่มีมูลค่าสูงเป็นอย่างดี เพื่อให้ผู้ประกอบการเข้าใจถึงประโยชน์และแนวทางในการใช้งานเทคโนโลยี X-Ray และ CT สำหรับการผลิตยุคใหม่ จึงได้มีบริการพิเศษสำหรับผู้ประกอบการในการตรวจสอบชิ้นงานด้วย ZEISS X-Ray Solutions ระดับพรีเมียม โดยผู้ประกอบการสามารถนำชิ้นงานของตัวเองมารับบริการได้ฟรี

ZEISS X-Ray Solutions สามารถตรวจชิ้นงานในกลุ่มพลาสติก, โลหะ, แบตเตอรี่, PCB และอุตสาหกรรมอื่น ๆ ได้อีกมากมาย เพื่อเปิดเผยความไม่สมบูรณ์แบบที่ซ่อนเร้นอยู่ภายในโดยไม่ทำลายชิ้นงาน ไม่ว่าจะเป็นรอยแตก, รูพรุน, การบิดงอภายใน, ช่องอากาศ, หลุมยุบ, การปนเปื้อนภายใน, คราบกาวในการประกอบแบตเตอรี่, ช่องว่างและรอยแตกของอิเล็กโทรด และความผิดพลาดที่ซ่อนอยู่ต่าง ๆ ทำให้สามารถส่งมอบชิ้นงานได้ตามมาตรฐานที่เกิดขึ้น ทั้งยังสร้างความไว้วางใจให้กับคู่ค้าได้อย่างยั่งยืนอีกด้วย

ผู้ผลิตที่อยู่ในอุตสาหกรรมที่มีมูลค่าสูงอย่าง PCB, EV, แบตเตอรี่ EV, BESS, ชิ้นส่วนอากาศยาน, เครื่องมือแพทย์ และอุตสาหกรรมอื่น ๆ ที่ต้องการตรวจสอบภายในชิ้นงานแบบไม่ทำลายชิ้นงาน สามารถติดต่อเพื่อใช้บริการตรวจสอบคุณภาพชิ้นงานแบบ NDT จาก ZEISS X-Ray Solutions ได้แล้ววันนี้โดยไม่มีค่าใช้จ่าย!

คลิกที่นี่สำหรับรายละเอียดเพิ่มเติมในการตรวจสอบชิ้นงานฟรีจาก ZEISS X-Ray Solutions

| สามารถสอบถามข้อมูลเพิ่มเติมได้ที่ Website: https://www.zeiss.co.th/metrology/home.html LINE: @ZEISS.Metrology Facebook: https://www.facebook.com/zeissiqssea |