ผู้ผลิตรายหลักๆ ในอุตสาหกรรมอากาศยานและยานยนต์นั้นใช้การปรับแต่งกระบวนการ AM สำหรับกระบวนการผลิตขนาดใหญ่ แต่สำหรับ SMEs แล้วค่าใช้จ่ายและองค์ความรู้ที่เกี่ยวกับเครื่องพิมพ์ 3 มิตินั้น ดูเหมือนจะเป็นความยากลำบากอย่างมากในการทำความรู้จักและเข้าใจ ซึ่งในตอนนี้นักวิจัยและนักอุตสาหกรรมได้ร่วมมือกันเพื่อก้าวข้ามปัญหานี้แล้ว

แม้หากมองดูอย่างผิวเผินสำหรับงานแสดงสินค้าอุตสาหกรรมก็ยังสามารถรับรู้ได้ว่า เทคโนโลยีการพิมพ์ 3 มิตินั้นกลายมาเป็นเรื่องเด่นที่กำลังเติบโตขึ้น งานแสดงสินค้าอุตสาหกรรมหน้าใหม่อย่าง Rapidtech หรือ Formnext นั้นมีการเติบโตอย่างรวดเร็ว ในขณะที่งานแสดงสินค้ารายการหลักอย่าง Drupa หรือ EMO ได้ใช้เทคโนโลยีดังกล่าวเป็นเรื่องพูดคุยเพื่อขยายขอบเขตงานและพัฒนาไปในกระแสที่กำลังเกิดขึ้น สำหรับคนในวงการนั้นต่างพูดกันว่าช่วงเวลานี้คือช่วงเวลาที่เทคโนโลยีจะได้ผลิบาน

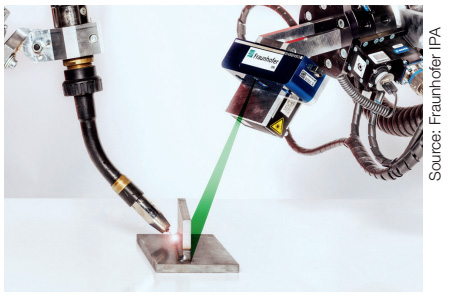

นักวิจัยใน Aachen นั้นอยู่ในระดับแนวหน้าของการพัฒนาเทคโนโลยีเครื่องพิมพ์ 3 มิติ เริ่มตั้งแต่ช่วงปลายยุค 90 ณ สถาบัน Fraunhofer Institute for Laser Technology ILT ได้เริ่มใช้กระบวนการเติมเนื้อวัสดุสำหรับกระบวนการผลิตชิ้นส่วนโลหะโดยปราศจากวัตถุอื่นผสมในกระบวนการผลิต ซึ่งในปี 2002 Selective Laser Melting (SLM) ได้ถูกใช้ในการสร้างโลหะสำหรับฝังทดแทนอวัยวะ หลังจากนั้นการใช้ SLM ในเชิงพาณิชย์สำหรับฟันโลหะในงานทันตกรรมได้เกิดขึ้นมา 1 ปีให้หลัง

การสร้างพันธมิตรในสาขาอุตสาหกรรมอากาศยานยานยนต์ และการสร้างเครื่องมือทำให้เกิดการใช้งานเชิงพาณิชย์สำหรับกระบวนการผลิต จุดสำคัญของเหตุการณ์นี้เกิดขึ้นเมื่อเดือนเมษายน 2016 โดย Photonics Cluster ที่ RWTH Aachen University ซึ่งบริษัททั้งใหญ่และเล็กสามารถแลกเปลี่ยนกับนักวิจัยของ RWTH และ Fraunhofer ได้หลายรูปแบบภายใต้การทำงานร่วมกัน รวมถึงการจัดตั้งหน่วยวิจัยและพัฒนาจากบริษัทพันธมิตรด้วยข้อเสนอในงานนั้นนั่นเอง

ทดสอบความร่วมมือรูปแบบใหม่ ระหว่างภาคอุตสาหกรรมและการวิจัย

Aachen Centre for Additive Manufacturing หรือ (Acam) เป็นส่วนหนึ่งของ Photonics Cluster ตั้งแต่วันแรก ซึ่งมี 8 สถาบันหลักและสถาบันย่อยร่วมกันดูแลและพัฒนาเทคโนโลยี 3 มิติ ใน Aachen โดย Acam เอื้อให้นักวิจัยพันธมิตรสามารถใช้เทคโนโลยีและทรัพยากรมนุษย์ของตัวเองได้อย่างเต็มที่สำหรับการร่วมมือกับพันธมิตรอุตสาหกรรม ซึ่งในปัจจุบันมีพันธมิตรจากด้านอุตสาหกรรมกว่า 21 บริษัท รวมถึง SME และบริษัทชั้นนำอย่าง Linde, Schaeffer, Orelikon, Coestalpine, Mitsubishi, Rolex และ VW

พันธมิตรจะได้รับการสนับสนุนสำหรับโครงการวิจัยและพัฒนาหรือแม้แต่โอกาสในการฝึกฝนร่วมกับพันธมิตรวิจัย ด้วยกระบวนการที่คล้ายกับการซื้อขายโดยการประมูล ซึ่งพันธมิตรสามารถสร้างหุ้นส่วนขึ้นมาจนกระทั่งเงินทุนสำหรับโครงการแต่ละโครงการจะเข้าที่เข้าทาง ด้วยรูปแบบการทำงานนี้พันธมิตรจะสามารถดำเนินการ 7 โครงการแรกได้ภายในเดือนมีนาคม 2016 หนึ่งเดือนภายหลัง Acam ถูกประกาศจัดตั้ง

Acam เป็นหน่วยบริหารจัดการทีมงานและเครื่องมือสำหรับแต่ละโครงการ ซึ่งเกิดผลประโยชน์ต่อพันธมิตรอุตสาหกรรมหลากหลายแขนงทั่วโลก ขอบเขตความสามารถอันกว้างขวางนี้ทำให้โครงการพัฒนานั้นสามารถตอบโจทย์ได้ทั้งห่วงโซ่กระบวนการ

|

สนับสนุนตั้งแต่ผู้สนใจมือใหม่และการผลิตในโครงสร้างใหญ่

โอกาสต่อมาสำหรับการร่วมมือกันทางอุตสาหกรรมด้วยการพุ่งเป้าไปที่ SME ซึ่ง Aachem Centre for 3D Printers ได้สนับสนุนทุนวิจัยจาก German Ministry of Education and Research (BMBF) ร่วมด้วย Fraunhofer ILT และ Aachen University of Applied Science (FH Aachen) โดยนักวิจัยจากศูนย์ฯ มีเป้าหมายในการสนับสนุนบริษัทที่ต้องการก้าวเข้ามาใช้งานเครื่องพิมพ์ 3 มิติ

ศูนย์ฯ ตอบโจทย์การทำงานครอบคลุมตั้งแต่การฝึกอบรม และการสนับสนุนอื่นๆ ที่บริษัทต้องการจะปรับใช้เทคโนโลยี การใช้งาน Fabbus ของ FH Aachen ซึ่งเป็นการดัดแปลงรถประจำทางสองชั้นและติดตั้งเครื่องพิมพ์ 3 มิติ จำนวน 12 เครื่อง และภายในมีพื้นที่เพียงพอสำหรับพนักงาน 8 คน ทำให้ทีมงานจากศูนย์ฯ สามารถถ่ายทอดความรู้ไปยังลูกค้าได้ถึงที่ ซึ่งหมายความว่าไม่ว่าจะเป็นนักเรียน หรือผู้ฝึกหัดมีโอกาสได้สัมผัสกับเทคโนโลยีเหล่านี้

ด้วยความร่วมมือกับพันธมิตรที่หลากหลายทำให้ Aachen Centre for 3D Printing เปิดคอร์สอบรมอย่างเต็มรูปแบบ 2 คอร์ส รวมถึงหลักสูตรอาชีวศึกษาและหลักสูตรอุดมศึกษาร่วมกับมหาวิทยาลัยที่เป็นพันธมิตรทั้งหลาย ปัจจัยเหล่านี้ส่งผลให้ผู้ฝึกงานได้เปิดโอกาสในการศึกษาเรียนรู้จากเหล่าพันธมิตร

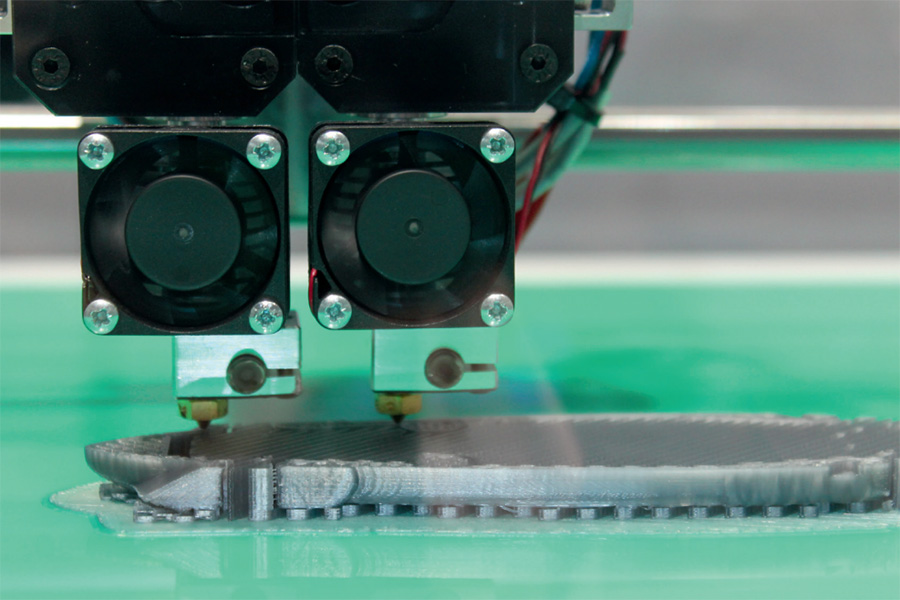

โครงการทั้งหมดนี้เกิดขึ้นได้เพราะ FH Aachen และ Fraunhofer ILT นั้นได้ขยายเรื่องโครงสร้างพื้นฐานที่เกี่ยวข้องอย่างต่อเนื่อง SME สามารถใช้ประโยชน์ได้ไม่เพียงแต่เครื่องพิมพ์ 3 มิติขนาดเล็กที่มีราคาต่ำกว่า 10,000 ยูโร แต่ด้วยการสนับสนุนจากศูนย์ฯ และพันธมิตรทำให้สามารถใช้งาน Xline 2000R ตัวใหม่จาก Concept Laser ได้อีกด้วย ด้วยการรองรับขนาดชิ้นงานถึง 800 มม. x 400 มม. x 500 มม. ถือเป็นเครื่องพิมพ์ 3 มิติเชิงพาณิชย์ที่มีขนาดใหญ่ที่สุด สำหรับงานผลิตโลหะ เทคโนโลยีที่สำคัญสำหรับ Additive Manufacturing ซึ่งเกี่ยวข้องกับพอลิเมอร์หรือโลหะ รวมถึงวัตถุดิบอื่นๆ ได้ถูกเตรียมพร้อมไว้สำหรับการสนับสนุนอุตสาหกรรมที่เป็นพันธมิตรในโครงการเพื่อการสั่งซื้อและพัฒนาโครงการ

|

EXECUTIVE SUMMARY

Major players in the aerospace and automotive sectors are modifying AM processes for use in large-scale production. However, for SMEs, the costs and know-how associated with 3D printing still represent major obstacles to its introduction. Now, researchers and manufacturers have joined forces.

A quick glance at the trade fair industry is enough to see that 3D printing technology is the next big thing: New trade fairs such as Rapidtech or Formnext are growing fast, while major events such as Drupa or EMO are using it as a talking point to expand and develop in similar fashion. Insiders now say the technology has come of age.

Researchers in Aachen have long been at the forefront of developments in 3D printing. As long ago as the late 1990s, the Fraunhofer Institute for Laser Technology ILT had taken additive processes for the production of metal components without filler materials to the production stage. In 2002, selective laser melting (SLM) was being used to produce metal implants, for instance. The commercial application of the SLM process in the production of metal dentures followed only a year later.

Partnerships with companies in the aerospace, automotive and toolmaking sectors have resulted in further commercial applications in production. Their high point thus far has been the opening in April 2016 of the Photonics Cluster on the campus of RWTH Aachen University. Here, companies both large and small can interact with RWTH and Fraunhofer researchers in various forms of co-operation, including the establishment by partner companies of R&D units on their own premises on campus.

The Aachen Centre for Additive Manufacturing (Acam) has been part of the Photonics Cluster from day one. Its owners include eight institutes, affiliated institutes, and spin-offs working on 3D printing technologies in Aachen. Acam allows research partners to make best use of their technological and human resources in collaborative ventures with partners from industry. Currently, there are 21 such industrial partners, including small and medium-sized enterprises as well as household names such as Linde, Schaeffler, Oerlikon, voestalpine, Mitsubishi, Rolex and VW.

Partner companies receive vouchers that they can redeem for R&D projects or even training opportunities with research partners. In a process similar to a sale by auction, partners come together to form consortia until the finances for individual projects are in place. In this way, the partners were in a position to start work on their first seven projects in March 2016 – only months after Acam had been established.

Acam organises staffing and equipment for the projects, the benefits of which go to partners in various industries around the world. This breadth of scope means development projects can be handled along the entire process chain.